丁东梅

1.惰化和抑制

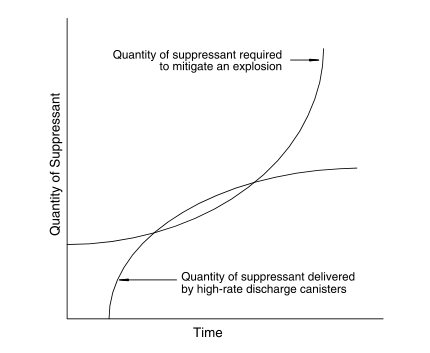

图 1抑制剂(或惰性剂)的需求量和输送曲线(来自Moore和Siwek,1992年)如Dastidar和Amyotte(2002)所述,图1是抑制剂(或惰性剂)缓解爆炸的要求的配图,以及来自高速率放电罐的抑制剂。缓解爆炸所需的抑制剂量从零时的某个初始值开始,并随着爆炸火球尺寸的增加而迅速增加。抑制剂的初始量取决于材料特性以及点火源的特性。管线的向上弯曲取决于在给定的容器几何形状中火焰通过可爆粉尘传播的性质。在初始延迟后开始从放电罐开始输送抑制剂,这取决于爆炸检测系统。然后该曲线迅速增加,并随着抑制剂推进剂的消耗而开始趋于平稳。为了充分抑制爆炸,抑制剂的输送曲线必须交叉并超过抑制剂的需求曲线。抑制剂输送曲线的性质和曲率取决于抑制剂装置的设计特征(例如,检测器的数量和类型,排放罐的数量和尺寸以及排放罐的流量)。确定两条曲线是否交叉的关键因素是曲线的交点,该交点表示缓解爆炸所需的抑制剂量与纵坐标(即零时的抑制剂要求)相交。该值是惰化水平,或抑菌剂(或惰性剂)和易爆粉尘紧密混合时的抑菌剂要求。无论使用术语惰性剂还是抑制剂,它都是相同的材料-惰性(即,不可燃)粉尘。重要的区别在于材料的应用-是惰性的还是抑制性的。 Eckhoff(2003)在有关1990-2002年期间粉尘爆炸研究与开发的章节中清楚地阐明了相同的区别,其中他介绍了不同的部分,标题为:添加不可燃粉尘进行惰化和自动爆炸抑制。正如Eckhoff(2003)所指出的,在过程工业中,抑制作用比惰化作用更广泛地应用。这是由于在爆炸惰性应用中需要将易爆粉尘和惰性粉尘充分预混;这种混合会导致不可接受的产品污染。惰性化在地下煤矿行业中可能是最普遍的情况,在该行业中,惰性岩石或石材粉尘(例如石灰石或白云石)与采矿过程中产生的煤粉混合在一起。确实存在其他应用(例如,Mintz,Bray,Zuliani,Amyotte和Pegg,1996年,如后所述),寻找非传统机会利用惰性粉末降低风险的潜力很重要。如本文后面所述,可以通过惰化将散装粉末加工成危害较小的形式,从而利用固有的适度安全原理(Amyotte,Khan和Dastidar,2003年)。

2.影响参数

所讨论的参数包括惰化剂的组成、惰化剂的粒径、可燃气体的共存、点火能以及被保护设备的规模。前两个因素与惰性材料本身有关,后三个因素则更具体到工业情况。Chatrathi和Going(2000)还通过考虑比热,分解温度,分解热,颗粒半径和表面积的影响,研究了材料(惰性或抑制剂)因素的重要性。除了这里考虑的这些参数和其他参数外,爆炸性尘埃的一些属性对于确定惰化水平也很重要-爆炸性尘埃的成分,粒径和浓度(Amyotte&Pegg,1992)。惰性化水平是惰性化可燃粉尘/空气混合物所需的抑制剂量。该抑制剂的量可以通过多种方式表达:添加的惰性物质在总固体混合物中的百分比(由惰性物质和可燃粉尘组成);不可燃物在全部固体混合物中的百分比;称为总不可燃物TIC或所添加惰性材料的质量与可爆炸粉尘的质量之比;称为惰性比IR。

2.1惰化剂的组成

在惰性物质组成的框架内,许多因素很重要:比热,反应热(分解),分解温度和分解速率。这些因素中的第一个决定了尘埃云的总热容量,而另一个决定了涉及惰性物质的吸热分解反应的可能性。在以下来自Amyotteand Pegg(1992)的讨论中扩展了这些观点。如Amyotte,Mintz和Pegg(1992)所述,在26升爆炸室内使用三种不同的岩石粉尘进行了测试:石灰石(98wt%CaCO3),白云石(w56 wt%CaCO3和w38 wt%MgCO3)和菱镁矿(14 wt%的CaCO3和81 wt%的MgCO3),目的是确定岩屑分解的相对重要性。惰性剂具有相似的粒度分布,质量平均直径分别为25、30和28 mm。测试的爆炸性粉尘是来自新斯科舍省布雷顿角开发公司王子煤层的煤粉(质量平均直径为22毫米,挥发物含量为w35 wt%)。如果吸热分解反应起作用,人们就会预期对石灰石,白云石,菱镁矿的惰化效果的递增顺序。该排名基于分解温度,分别为825、750和350℃。

但是结果表明,这种有效性顺序不存在。三种粉尘的惰化水平相同,即粉尘为84 wt%(TIC为86 wt%或IR为5.3)。

每个岩石粉尘中CaCO3和MgCO3的相对比例不影响爆炸惰化所需的惰性物质的量。因此,在这些测试中主要的惯性机理是由于存在岩粉而使固体热容量增加。从w0.9 kJ / kg K起,石灰石,白云石和菱镁矿的比热变化不大,比重均为3.0或略低。由于岩石粉尘的分解而导致的热效应的缺乏可通过在反应区中的短停留时间来解释。Hertzberg,Cashdollar,Zlochower和Ng(1984)已表明,石灰石的分解诱导时间比煤尘的挥发分诱导时间要短几十倍,而其二氧化碳的半衰期是假设煤中的白云石和菱镁矿存在类似的分解限制,则可以得出结论:与煤的挥发作用相比,岩屑的分解速度太慢(这是煤的均匀火焰传播机理中的关键步骤)。煤炭粉末)。这种现象已经被解释为岩粉的“不及热”惰性化效果(Hertzberg等,1984),这意味着由于岩粉分解而产生的附加热负荷并不一定发生。然而,这种反应热效应的潜在幅度非常显着。Choi,Rahimian和Essenhigh(1986)在喷射搅拌反应器系统中进行的实验表明,在适当的停留时间和100%的分解下,石灰石的百分含量是必需的。不发生分解时,惰性气体几乎是所需惰性气体的一半。前面的讨论集中在粉尘爆炸惰性物质的热影响上。使用某些抑制剂也可能产生其他化学性质的影响。概括地说,诸如石灰石之类的惰性物质通过“排出”燃烧所需的热量来惰性化或抑制粉尘爆炸,从而限制了火焰在未燃烧的燃料云中的传播。该热效应主要归因于惰性材料的高热容量,但是如果条件允许的话(例如,如果火焰区域中的停留时间足够长),还可能包括惰性物质分解的贡献。在CaCO3煅烧的情况下,这些分解作用将包括吸热反应热以及通过分解产物(例如二氧化碳)对反应区的稀释。有效的惰化通常需要大量的这些热抑制剂(回忆一下Amyotte等人,1992年的86 wt%TIC;另见Sapko,Weiss,Cashdollar,&Zlochower,2000)。关于热抑制剂防止火焰蔓延的方式的知识可应用于其他可能看似无关的应用。例如,在电力工业中,不完全燃烧和随后的废物流污染会构成严重的爆炸危险。这是燃料残留的问题,如粉煤灰污染粉煤灰时可能会出现。煤如果以足够的量存在于混合物中,则可作为潜在爆炸的燃料来源。但是,可以通过认识到惰性尘埃(即粉煤灰)被可燃性粉尘(即煤尘)污染,只是将爆炸惰性化为“转身”,来确定由燃料携带带来的风险。潜在的现象是相同的,无论是试图用粉煤灰对煤尘进行热惰性处理,还是试图确定会导致所述粉煤灰和粉煤灰混合物爆炸的粉煤灰百分比(Amyotte等,2004; Dastidar&Amyotte,2002)。图2和图3分别来自Amyotte, Basu, and Khan(2003)和Amyotte, Mintz, Pegg, Sun, and Wilkie (1991a),分别展示了另一个例子,其中热惰化剂行为的知识可以帮助解释爆炸惰化以外的应用结果。在Amyotte等人(2003)的研究中,主要目标是确定在化石燃料发电厂的燃烧器燃料中(全部或部分)用石油焦代替煤所能带来的粉尘爆炸危险的降低程度。

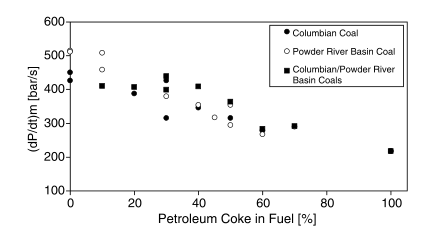

图 2通过使用煤和石油焦的混合燃料来降低压力上升速率(来自Amyotte等,2003)。

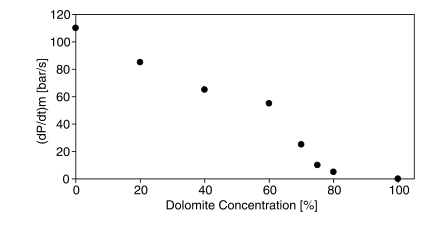

图2给出了Siwek20-L容器对煤和石油焦的混合燃料进行测试的压力上升率数据。压力上升率从石油焦混合物开始基本上呈现出总体下降的趋势。该趋势类似于图3中的趋势,图3显示了白云石混合物对新斯科舍省典型煤尘产生的压力上升率降低。(Amyotte等,1991a)。石油焦虽然显然不是完全惰性的,但其挥发物含量确实比煤炭低得多,因此,当与煤粉燃料混合使用时,会产生“类似惰性”的影响。这个类比也适用于爆炸超压的结果。如Amyotte等人所述。 (2003年),白云石或石油焦与煤尘的混合物导致爆炸超压降低只有相对较高的添加剂百分比。

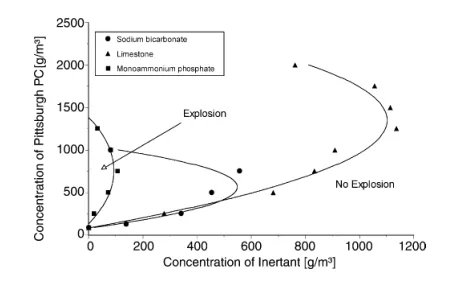

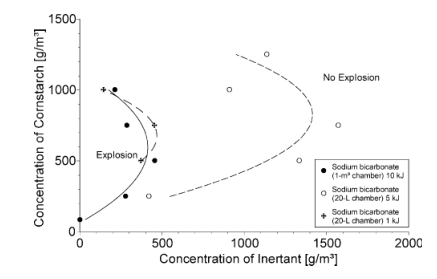

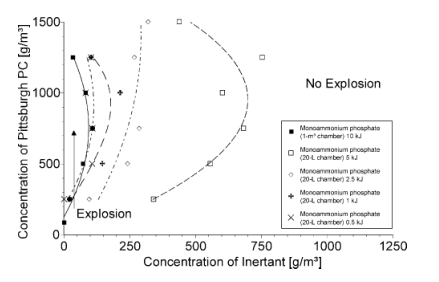

图 3混合白云石(岩粉)对煤粉压力上升速率的影响(来自Amyotte等,1991a)。如前所述,一些惰性物质除了具有吸收热能的物理机制外,还具有施加化学影响的能力。这些抑制剂通过自由基捕获作用终止链支化反应,从而化学参与燃烧过程,从而在火焰传播过程中提供动力学干扰。Chatrathi和Going(2000)将哈隆1301(CF3Br)描述为化学上参与燃烧反应的惰性剂的一个实例,与先前描述的岩粉相反,后者主要是物理(即热)惰性剂。Moore(1996)和Swift(1988)的论文还提供了对各种惰性(抑制剂)剂及其功效的很好的概述。尤其值得一提的是,摩尔对化学工业在90年代中期为确保卤代烃的替代而做出的描述,因为这些抑制剂由于消耗臭氧层而被替代。惰性物质磷酸一铵(NH4H2PO4或MAP)和碳酸氢钠(NaHCO3或SBC)被认为通过物理和化学手段都可以作为爆炸抑制剂(Chatrathi&Going,2000)。作者和同事在Fike 1-m3室(Chatrathi和Going,2000年;Dastidar,Amyotte,Going和Chatrathi,1998年,1999年)和Siwek 20-L室(Dastidar和Amyotte,2002年)中对这些材料进行了广泛的测试。)。所测试的爆炸性粉尘为铝,蒽醌和聚乙烯棉布(玉米淀粉和匹兹堡粉煤以及惰性石灰石,程度较小)。这些测试的主要目的是研究一种可燃性参数,即最小惰化浓度或MIC(如本文后续部分所述)。我们感兴趣的是chatrathi和go(2000)以及Dastidar等人(1999)的图4 (1-m3惰化测试)。这些数据点代表给定的燃料/惰性混合物的爆炸极限。他们已经通过平均测试产生爆炸的最高惯性浓度和测试在给定燃料浓度下不产生爆炸的最低惯性浓度进行了插值。图中每条曲线左边的面积。4表示燃料/惰性混合物的可爆炸区域。每条曲线右边的面积代表该曲线的可开采面积;这里有足够的惰性物质来防止爆炸。每条曲线的“前端”(包络线)代表能防止爆炸的最小的惯性量,而不管燃料浓度如何。前面提到的MIC。

图 4用碳酸氢钠,磷酸一铵和石灰石作为惰性物质的匹兹堡粉煤灰惰化包膜;实验是在球形的1-m 3室中使用两个5 kJ点火器作为点火源进行的(来自Chatrathi和Going,2000年; Dastidar等人,1999年)。

图4清楚地表明,对于惰化匹兹堡粉煤(PPC),石灰石是最无效的抑制剂,而MAP是最有效的抑制剂。发生这种现象的原因是石灰石无法在快速推进的火焰前壁分解(Chatrathiand Going,2000)。另外,预期MAP和SBC的化学抑制特性将增强其对石灰石的有效性。应该注意的是,MAP的性能优于SBC。燃料和惰性测试的所有组合都不适用4(Chatrathi和Going,2000; Dastidar和Amyotte,2002; Dastidar等人,1998,1999)。这意味着,正如预期的那样,惰性剂的有效性取决于爆炸性粉尘的成分。此外,正如Amrogowicz和Kordylewski(1991)所证明的那样,这种有效性还可能取决于应用程序是惰化还是抑制。他们发现,对于一套可燃粉尘(三聚氰胺,木屑,小麦粉和煤粉),MAP的惰化作用比SBC更好,而SBC的抑制作用则好于MAP(取决于抑制剂的浓度)。

2.2.惰化剂的粒径

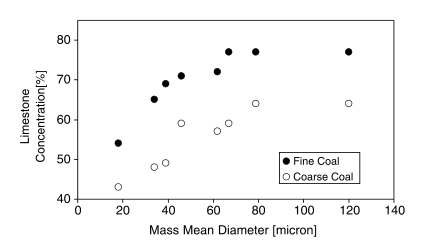

考虑粒度是粉尘爆炸测试,研究和数据解释的关键要素。减少爆炸性粉尘粒径的作用是多种多样的,并且是公认的;例如,其中包括最大爆炸压力Pmax的增加,最大压力上升速率(dP / dt)max的潜在显着增加以及最小爆炸浓度MEC的降低(Amyotte,Mintz, Pegg,Sun,&Wilkie,1991b; Cashdollar,2000)。通过在整个尺寸分布中减小粒径来减小可爆粉尘的质量平均直径也可以显着提高惰化水平(Amyotteet等,1991b)。关于惰化剂的粒径,可以做出一般性的结论,即给定惰化剂的较小粒度比较大粒度的馏分在爆炸惰性和抑制方面更有效。这种说法是有局限性的;超细惰性物质可能会聚结,从而抵消了减小抑制剂粒径的预期好处,而非常粗大的粒径则几乎没有增量的惰性作用。但是,总的来说,可以确定的是,惰化剂直径的减小会导致惰性性能的提高。Hertzberg等人已经证明了这一点。(1984年),由MAP撰写,作者和同事参与了粉煤灰的研究(Dastidar等,2002b; Amyotte等,2004)。对白云石粒度对煤尘惰化要求的影响进行了初步研究(Amyotte等,1992),促使后来进行了更全面的研究(Amyotte,Mintz和Pegg,1995; Dastidar,Amyotte和Pegg,1997)。在Amyotte等人的后续研究中。(1995年),测试是使用26L球形腔进行的;该测试矩阵结合了两个大小的煤(细煤和粗煤)以及石灰石的几种宽窄粒度分布。较宽的石灰石级分的使用确保了这项工作的实用性,而窄尺寸的石灰石则可以从研究结果中得出更基本的结论。

图 5石灰石粒度对矿化水平的影响石灰岩的窄尺寸(来自Amyotte等人,1995年)。

Amyotte等人(1995)的图5显示了石灰石质量平均直径对矿化水平的影响。。图5中的数据趋势与针对大型石灰石测试所确定的趋势相似,因此证实了国外岩石尘埃粒度分布中的细小(20 mm)颗粒对爆炸惰化的贡献最大。图5还假设存在一个平均粒子直径,在该直径以上,惰化水平基本上保持不变。这种“特征直径”对于最终煤是65毫米,对于粗煤是80毫米。前段所述的发现可以得出这样的结论:粉尘的较宽粒度分布可以认为是一系列较窄的粒度分布,每种粒度分布均对惰性化水平有所贡献。这种贡献将与小至一定特征直径的粉尘颗粒大小无关(参见图5)。小于此特征直径的岩石粉尘颗粒会根据其相对丰度影响惰化程度。通过回想起岩石尘埃(石灰石,白云石等)抑制了热手段传播的尘埃火焰,可以理解对此行为负责的潜在现象。减少岩粉尘的粒径会导致相应增加岩粉尘的表面积,进而导致更大的辐射热吸收。还存在较小的粉尘颗粒能够足够快地分解的可能性,以至于惰性物质的分解不是煤粉脱挥发分的速率限制步骤。

2.3.可燃气体的共存

易燃气体和易爆粉尘的混合混合物是工业中特别关注的问题,而在地下煤矿行业中,甲烷的存在通常与煤尘共存(Amyotte&Pegg,1993)。与颗粒大小的影响类似,可燃气体的共存对燃料粉尘的爆炸性参数的影响是公认的(Amyotte等,1991b; Cashdollar,2000)。在惰性气体中,易燃气体并存会导致惰化水平的增加。这再次是公认的(Amyotte等,1995,1991a)。

惰化水平增加的幅度可能很明显。例如,在Amyotte等人进行的一系列26-L测试中。(1991a),通过向氧化性气氛中加入2%(体积)的甲烷,对一种被研究的粉尘的惰化水平从84%(重量)白云石提高到89%(重量)白云石。当不存在甲烷时(即84!1.06Z89),白云石的百分比增加仅为其值的6%,而对于给定质量的煤尘,白云石的实际质量增加了54%。这是由于当岩粉质量与岩粉百分率成函数关系时观察到的指数关系引起的。对于看似适度的百分比增加,增加的质量可能会很大。

对于煤炭开采业,以上讨论表明,应用于甲烷的岩粉效率极低。考虑到本质上是气相火焰传播,必须在煤尘爆炸过程中将其阻止,结果还有助于解释为什么即使在没有甲烷的情况下也需要大量的岩屑。从更一般的角度来看,这些数据表明,仅在存在爆炸性粉尘的情况下,将惰化水平应用于固态和气态燃料的混合混合物时,可能就完全不足。

2.4.点火能

点火能量和设备规模也是粉尘爆炸性测试中不可分割的一部分。测试设备的尺寸和几何形状在选择点火源强度方面起着重要作用。不仅要确定惰化水平,还要确定其他参数,例如MEC(Chawla,Amyotte和Pegg,1996)和LOC(限制氧气浓度)(Going,Chatrathi和Cashdollar,2000)。这些都是极限火焰条件,在标准测试设备中测量,这些条件在很大程度上取决于所施加的点火能量。当点火源(以及由此点火源产生的火焰)比容器容积大时,会发生爆炸的超速扩散。如Dastidar,Amyotte,Going和Chatrathi(2001)所述,这有两个后果。首先,它改变了粉尘云的初始测试条件(升高了温度),从而可能使不可爆炸的粉尘爆炸了;其次,它还可能导致点火器火焰中的粉尘燃烧,但没有真正传播到点火源之外。由于点火源体积是测试体积的很大一部分,因此粉尘似乎会爆炸,因此会过高估计过压和压力上升速率。这些考虑因素的明确含义是,惰性水平(以及MEC和LOC)不是特定材料的基本参数(至少是在标准粉尘易爆性测试设备中进行了测量)。

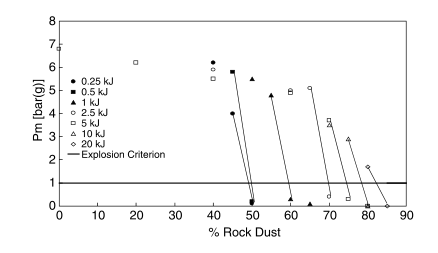

图 6点火能量对矿化煤尘被岩屑惰性化的影响(Dastidar等,1997)。Dastidar等人(1997)的图6定量地说明了爆炸过量的影响。在这些Siwek 20-Lvessel试验中,矿用煤尘(白云石)与岩石尘(白云石)进行惰化,点火能量为0.25 ~ 20 kJ,煤尘浓度为500 g/m3。如图6所示,随着岩粉浓度的增加,测试的所有点火能的爆炸超压(Pm)减小。当加入足够多的岩屑后,岩心完全惰化,不可能发生爆炸(爆炸超压降至Pm Z1 bar(g)爆炸准则以下即为证明)。图6中存在着广泛的惰化水平,从点火能量为0.25 kJ、重量为50%以下的白云石到点火能量为20 kJ、重量为80%以上的白云石。用于工业应用的惰化水平的选择完全取决于被保护设备的尺寸和几何形状。换句话说,选择“正确”的惰化水平需要了解在比实验室规模更大的舱室中测量的惰化水平(即(O20 L).

图 7着火能(和容器容积)对SBC对玉米淀粉惰化需求的影响(Dastidar & Amyotte,2002)。

在进行设备规模检查之前,Dastidar和Amyotte(2002)的图7作为点火能量对惰化水平影响的替代表示。如前所述,Dastidar和Amyotte(2002)的研究涉及Siwek 20-L容器测试,并与Dastidar等人的Fike 1-m3容器测试进行了比较。(1998,1999)。这里有趣的是用SBC惰化的玉米淀粉的20室结果;数据以类似于图4所示的惰性或易燃性包络表示。图7说明将20 L的燃烧室点火能量从5 kJ降低到1 kJ,将MIC从w1500降低到500 g / m3。(回想起MIC,即最小惰性浓度,是无论燃料浓度如何,都能防止爆炸的最小惰性量。换句话说,MIC只是表达给定可爆炸粉末惰性水平的一种替代方法。)

2.5.被保护设备的规模

在研究最大爆炸压力和最大压力上升速率的参数时,粉尘爆炸测试和研究领域中,容器尺寸和几何形状的重要性已得到公认。最小体积为20L且具有球形或近球形几何形状(加上10kJ点火能量)对于测量适用于工业规模设备的Pmax和(dP/dt)max值至关重要。关于MEC和LOC的极限火焰条件,适用类似的尺寸和几何构想。Chawla等人的工作说明了在实验室规模的试验箱(20L)和中等规模的试验箱(1m3)之间进行MEC和LOC比较的必要性。(1996)和Goinget等。(2000)。这些比较是必要的规格适当的点火能量,产生的数值MEC和LOC适用于工业场景。

确切地说,相同的考虑因素适用于确定惰性水平,而这些惰性水平的相关性超出了所测量的特定测试设备。回到图7,可以看出,从1-m3腔室得到的惰性结果可以通过以下公式近似得出:仅当20L腔室中的点火能量降低到1kJ时才显示20L值。这是20腔室中的能量水平,预计不会过度驱动燃料/惰性系统,就像10-kJ较高的点火能量不会过度驱动较大的1-m3体积一样。因此,得出的结论是,如果将围墙容积设为1m3,则在5kJ点火能量和20L试验体积的条件下测得的玉米淀粉/MAP惰性水平会过高。

图 8匹兹堡用MAP惰化的粉煤在不同点火能量下的1 m 3和20 L室惰化曲线的比较(来自Dastidar&Amyotte,2002)。

Dastidar和Amyotte(2002)的图8显示了用1M3(10kK点火能)和20L(0.5、1、2.5和5kJ点火能)的磷酸一铵惰化的匹兹堡粉煤的惰性壁。显然,将点火能量从5kJ降低会导致20L惰性水平接近在1m3室内测量的水平。尽管Dastidar和Amyotte(2002)研究了碳尘,但铝粉并不需要将20L点火能量从5kJ降低到在两个燃烧室中产生相似的结果。这种情况清楚地表明,在20L的燃烧室中产生类似于1m3体积的惰化结果所需的点火能量取决于所测试的易爆材料。在一项伴随研究中,Dastidar等人(2001年)调查了煤灰粉在20-L和1-m3体积中爆炸的惰性。解释这项工作的结果的关键是,从大规模矿山测试获得的煤尘/石灰石混合物惰性水平数据的可用性。有大量证据表明,在Siwek20-L燃烧室(Dastidar等,2001)或NIOSH20-L燃烧室(Cashdollar,2000)中需要5kJ的点火能量,以匹配确定的煤尘/石灰石惰性化水平。有趣的是,Dastidar等人在NIOSHLynn湖实验矿中(Sapko等,2000)。(2001年)表明,Siwek20-L燃烧室(在1–10kJ的点火能量范围内)的煤尘/石灰石惰化水平始终高于在Fike1-m3燃烧室中(在5–9kJ的点火能量范围内)测量的30kJ)。如前所述,在惰化水平表示的极限火焰条件下,预计较高的点火能量会使20-L的燃烧室过载,但不会使1-m3的燃烧室充满爆炸性粉尘和惰性气体的混合物。在研究20-L,1-m3和矿级煤尘/岩石尘埃惰化水平之间的这种相似性时,似乎必须考虑能量密度以及容器的几何形状。为了与具有高L/D比的容器进行比较,在这种情况下可能会由于压力堆积而导致火焰加速(例如,矿井),因此在20 L腔室中需要高能量密度才能产生类似的惯性结果。在具有较低L/D比的燃烧室中,燃烧的尘埃云中传播的火焰前锋将在大约同一时间到达容器壁(考虑到浮力和湍流因素),因此需要较低的点火能量密度。

来源:Paul R. Amyotte. Solid inertants and their use in dust explosion prevention and mitigation[J]. Journal of Loss Prevention in the Process Industries,2005,19(2).