主冷发生爆炸的事故较多是什么原因,应采取什

3)引爆源。

在主冷中有充分的助燃物质--氧,为碳氢化合物的氧化、燃烧、爆炸提供了必要条件。爆炸严重的会造成整个设备破坏,甚至人员伤亡;轻微的爆炸在局部位置产生,使氧产品纯度降低,无法维持正常生产。爆炸都与易燃物质--碳氢化合物在液氧中积聚有关。

4)存在化学活性特别强的物质(臭氧、氮氧化物等),使爆炸的敏感性增大。

主冷中有害杂质有乙炔、碳氢化合物和固态二氧化碳等。它们随时都可以随气流进入主冷。为了安全,预先在净化装置中,例如分子筛吸附器中,其杂质予以清除。但是对切换式换热器自清除流程就做不到这一点。为此,在流程设计和操作中采取以下措施:

6)主冷应有良好的接地装置。

即使如此,主冷仍然有可能产生爆炸,并且往往是在事先没有迹象的情况下发生的。这一方面,实际上只有对主冷的液氧才有分析仪表和杂质限量指标,以及规定报警排液和停车制度。对空气、液空等没有进行分析,也没有规定指标。另一方面,对液氧的分析不准确。很可能乙炔在局部死角位置积聚而发生微爆。加之液氧的排放量没有计量,难以掌握。有的是液氧循环吸附系统未能正常地投入运转,有的是接地装置不合要求等原因造成的。

总之,主冷发生爆炸的原因是多方面的。一旦发生爆炸将在经济上及人身安全上带来重大损失。要思想上重视,防患于未然。建议采取以下措施:

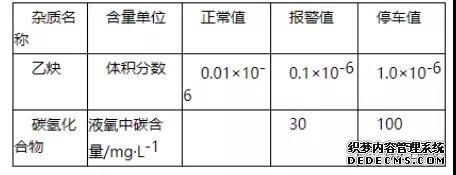

1)采用色谱仪连续分析乙炔和碳氢化合物含量。在没有条件分析原料空气时。要经常注意风向。在原料空气处于乙炔站附近的下风向时,要采取缩短液空吸附器的切换周期等措施。液氧中杂质含量至少8h要分析一次。规定指标见表;

表空分装置中乙炔和碳氢化合物的控制值

9)要严格执行安全操作规定,以防止杂质在主冷内过量积聚。特别要注意停车后的再启动操作,避免由于液氧因大量蒸发而产生杂质的积聚,在加温启动时发生爆炸。要减少压力脉冲。升压操作必须缓慢进行。