转载:

石化项目常常涉及爆炸性气体或粉尘,而两者同时存在的情况也屡见不鲜,本文将简要阐述爆炸性气体与粉尘环境内电气设备选型的依据和步骤。不同释放的类型及释放时长对应不同的等级,爆炸性气体对应0区,1区和2区,而爆炸性粉尘则对应20区,21区和22区。

不同的等级对应不同的电气设备保护等级(EPL),以爆炸性气体为例:一般情况,爆炸气体环境以2区为主,同时含有少量1区,1区主要为2区范围的地,坑或一些特殊释放源的要求(比如槽车密闭式注送口15m内为1区)。对应爆炸气体环境0区,电气设备的设备保护等级为Ga,爆炸气体环境1区则为Ga,Gb,爆炸气体环境2区则为Ga,Gb,Gc,综合考虑,设备保护等级可选择Gb,爆炸性粉尘环境与之同理,设备保护等级可选择Db。

具体爆炸性环境内电气设备保护级别的选择见表1。

危险区域 | 设备保护级别(EPL) |

0区 | Ga |

1区 | Ga 或 Gb |

2区 | Ga、Gb 或 Gc |

20区 | Da |

21区 | Da 或 Db |

22区 | Da、Db 或 Dc |

根据不同设备保护等级,选择不同电气设备的防爆结构。

1)隔爆型,可以承受可燃性物质进入外壳或规定故障时产生的火花不能点可燃性气体或粉尘;2)增安型,对正常工作情况不产生电弧和火花的电气设备采取措施用来防止内外产生危险因素;3)正压型,保持设备内部气压高于外部从而达到安全的电气设备。常用的电气设备,比如配电箱,灯具,电机可采隔爆型;防爆接线盒,穿线盒可以采用增安型。

根据爆炸性气体或粉尘的具体成分确定该爆炸性气体或粉尘混合物的级别组别。

每种爆炸性气体均可根据最大试验安全间隙或最小点燃电流比来进行分级(见表2),按引燃温度进行分组(见表3),而对于爆炸性粉尘,则不再划分级别和组别,而是对爆炸性粉尘分级并标注设备的最高表面温度。

当存在多种可燃性物质混合时,要按照混合之后的爆炸性混合物的级别和组别选型,当没有资料可查且不可以通过试验确定时,可定为较高等级的级别和组别。当该防爆区域同时存在爆炸性气体和粉尘,则应同时满足两者要求。当涉及无资料可查且不可以通过试验确定的可燃性气体或粉尘时,可参考同化学结构的其他炸性气体或粉尘。

组 别 | 引燃温度t(℃) |

T1 | 450 |

T2 | 300<t≤450 |

T3 | 200<t≤300 |

T4 | 135<t≤200 |

T5 | 100<t≤135 |

T6 | 85<t≤100 |

以一个化工改扩建项目的厂房的实例分析如何进行爆炸性气体与粉尘环境内电气设备选型。

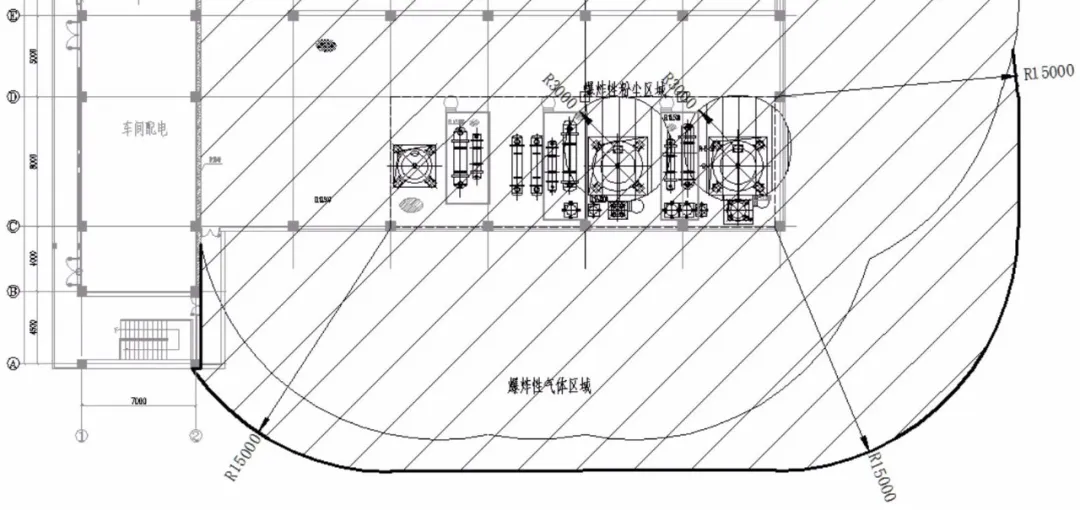

上图为A轴~E轴的爆炸危险区域,其中深色设备是为涉及可燃性气体或粉尘的设备。图中以虚线圈合的范围内有爆炸性气体/粉尘二级释放源为划定爆炸危险区的条件。图中用 表示爆炸性气体环境2区,用

表示爆炸性气体环境2区,用 表示同时为爆炸性气体环境2区和爆炸性粉尘环境22区的区域。图内涉及的可燃气体有丁酮,除1~7轴区域外,厂区还涉及可燃气体丙烯酸甲酯,按照《爆炸危险环境电力装置设计规范》GB50058-2014,丁酮的级别组别为ⅡAT2,丙烯酸甲酯的级别组别为ⅡBT1,因此混合之后的爆炸性混合物的级别和组别可为ⅡBT2。图内涉及的可燃性粉尘为乙二酸,为非导电粉尘,粉尘分級为ⅢB,粉尘云的引燃温度为580℃,当存在粉尘云时,设备的最高表面温度≤粉尘云的引燃温度的23,所以设备的最高表面温度≤580℃x2/3=386℃。同时,在确定电气设备选型时要注意在爆炸性粉尘环境中,根据GB50058-2014和GB12476.2的对应关系,若爆炸性粉尘为导电性粉尘且电气设备采用隔爆型,设备防护等级则要求为IP6X。本项目防爆区域内爆炸性气体区域内要求电气设备的防爆级别组别不低于 Exd ⅡBT2 Gb.爆炸性粉尘区域内要求电气设备的防爆级别组别不低于ExtdⅢB T386℃ Db隔爆型,同时存在爆炸性气体和粉尘的区域要求电气设备应同时满足上述要求,即:防爆级别组别不低于Exd ⅡBT2 Gb,Extd ⅢB T386℃ Db。

表示同时为爆炸性气体环境2区和爆炸性粉尘环境22区的区域。图内涉及的可燃气体有丁酮,除1~7轴区域外,厂区还涉及可燃气体丙烯酸甲酯,按照《爆炸危险环境电力装置设计规范》GB50058-2014,丁酮的级别组别为ⅡAT2,丙烯酸甲酯的级别组别为ⅡBT1,因此混合之后的爆炸性混合物的级别和组别可为ⅡBT2。图内涉及的可燃性粉尘为乙二酸,为非导电粉尘,粉尘分級为ⅢB,粉尘云的引燃温度为580℃,当存在粉尘云时,设备的最高表面温度≤粉尘云的引燃温度的23,所以设备的最高表面温度≤580℃x2/3=386℃。同时,在确定电气设备选型时要注意在爆炸性粉尘环境中,根据GB50058-2014和GB12476.2的对应关系,若爆炸性粉尘为导电性粉尘且电气设备采用隔爆型,设备防护等级则要求为IP6X。本项目防爆区域内爆炸性气体区域内要求电气设备的防爆级别组别不低于 Exd ⅡBT2 Gb.爆炸性粉尘区域内要求电气设备的防爆级别组别不低于ExtdⅢB T386℃ Db隔爆型,同时存在爆炸性气体和粉尘的区域要求电气设备应同时满足上述要求,即:防爆级别组别不低于Exd ⅡBT2 Gb,Extd ⅢB T386℃ Db。

化工厂内选用的防爆电气设备,若其防爆等级低于爆炸性环境等级,在电气设备故障时,不能有效隔断爆炸危险,从而引发安全事故,造成人员安全问题和经济损失。

若其防爆等级高于爆炸性环境等级,则会增大项目前期的设备投资金额.因此,合理的选择防爆电气设备的防爆级别组别事关化工项目的安全性与经济性,必须谨慎进行爆炸性气体与粉尘环境的电气设备选型。

表示爆炸性气体环境2区,用

表示同时为爆炸性气体环境2区和爆炸性粉尘环境22区的区域。