【技术分享】安全仪表系统(SIS)的设置流程

根据安监总管三 [2014] 116号 国家安全监管总局关于加强化工安全仪表系统管理的指导意见,从2018年1月1日起,所有新建涉及“两重点一重大”的化工装置和危险化学品储存设施要设计符合要求的安全仪表系统。其他新建化工装置、危险化学品储存设施安全仪表系统,从2020年1月1日起,应执行功能安全相关标准要求,设计符合要求的安全仪表系统。

化工安全仪表系统安装一般分为工艺危害分析(HAZOP等)、SIL定级、SIS系统设计、安全仪表功能(SIF)验算、安装与调试等步骤。

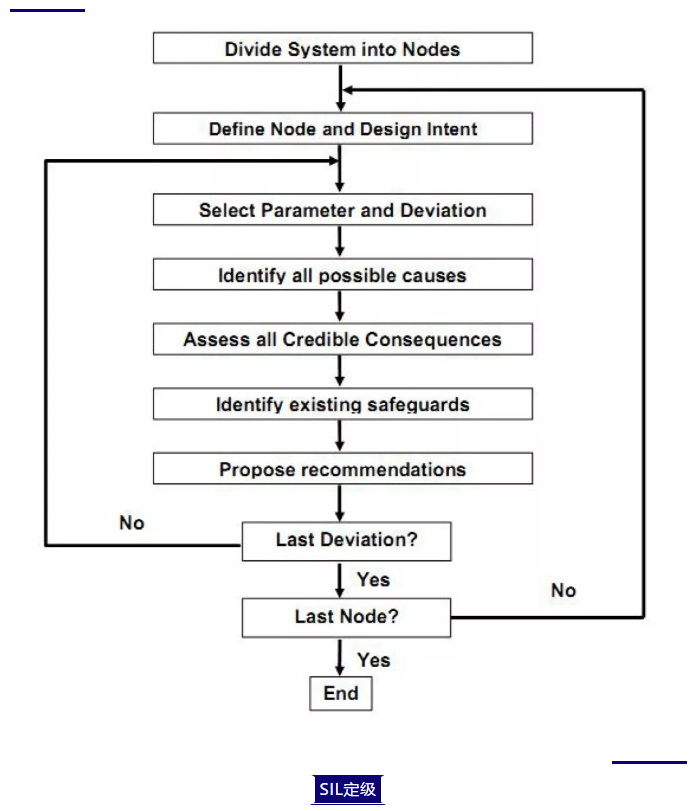

工艺危害分析 工艺危害分析通常使用危险与可操作性分析(HAZOP)工具。HAZOP分析法是按照科学的程序和方法,从系统的角度出发对工程项目或生产装置中潜在的危险进行预先的识别、分析和评价,识别出生产装置设计及操作和维修程序,并提出改进意见和建议,以提高装置工艺过程的安全性和可操作性,为制定基本防灾措施和应急预案进行决策提供依据。HAZOP是初步、详细设计审查、重大工艺变更安全管理的技术手段,是项目管理的重要控制性文件。总之,安装化工安全仪表系统之前,需要首先通过HAZOP分析来确定生产工艺、设备运转中潜在的危险源。

SIL等级是一个重要的安全可靠性的参数,用以表征安全相关系统针对一个特定的功能需求所能达到的风险降低的程度。IEC61508将SIL划分为4级,即SIL1,SIL2,SIL3和SIL4。安全相关系统的SIL应该达到哪一级别,是由风险分析得来的,即通过分析风险后果严重程度、风险暴露时间和频率、不能避开风险的概率及不期望事件发生概率这四个因素综合得出。根据SIL等级划分原则,级别越高要求其危险失效概率越低。

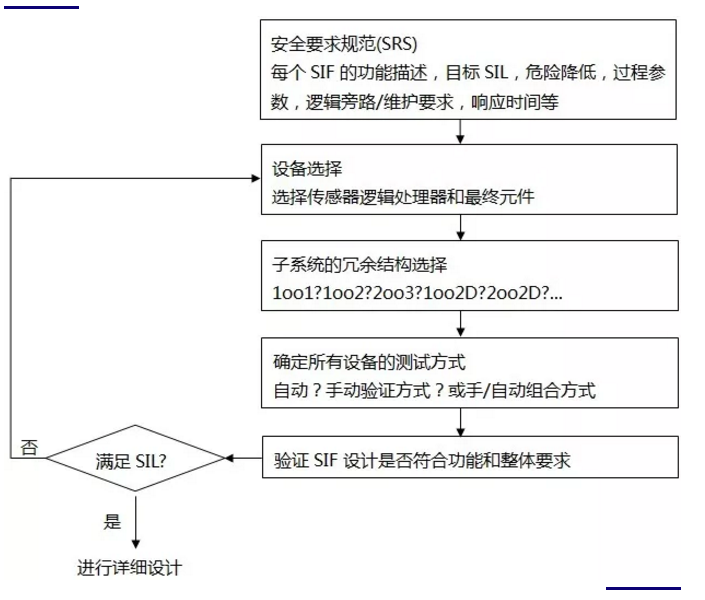

工艺危害分析用于确定需要什么安全功能,但其作为定性分析方法存在一定局限性,即当识别出后果严重性较大的风险时,HAZOP分析无法准确判断各类措施对风险的削减程度,也无法判断剩余风险与风险可接受标准间的差距。因在SIL定级过程中进一步采用保护层 (LOPA) 分析等方法对初始事件的发生频率、后果严重性以及每一个独立保护措施的风险削减值进行评估及确认,最终决定 SIF 回路需要分配的风险削减目标,即SIF回路的完整性等级(SIL)要求。

SIS系统设计与验证 ①危险及其后果; ②危险性事件的概率; ③相应的PID; ④过程测量参数及跳闸点; ⑤主设备和辅助设备的响应要求; ⑥过程测量和输出的关系,包括逻辑、算法功能和允许性-定义到所有的操作模式,例如开车、正常、异常、紧急停车等; ⑦所需的安全完整性等级;、 ⑧目标测试周期; ⑨允许的最高无停车率; ⑩SIF的最大响应时间要求;手动启动SIF的要求; ⑪SIF复位要求(锁定或自动复位); ⑫故障诊断的SIF响应(自动停车、仅报警或其他); ⑬热机界面要求-变量显示和输入; ⑭旁路维护能力要求; ⑮跳闸后的平均恢复,开车时间预估; ⑯正常操作和紧急状态的环境条件。 除上述内容外,还应根据不同的应用和不同的行业的不同要求增加相应的内容。

小结

安全仪表系统和安全仪表功能的选择和设计是过程工业安全生命周期中的重要组成部分。无论是分析阶段,还是实施和操作阶段,安全生命周期的每一阶段都至关重要。参照相关国际标准和规范设计要求使用安全仪表系统,将有效降低风险,实现化工企业人身安全、财产安全和环境安全,为企业安全长稳优的生产运营提供一道新的保障。