应用反应热检测分析管控反应过程的风险

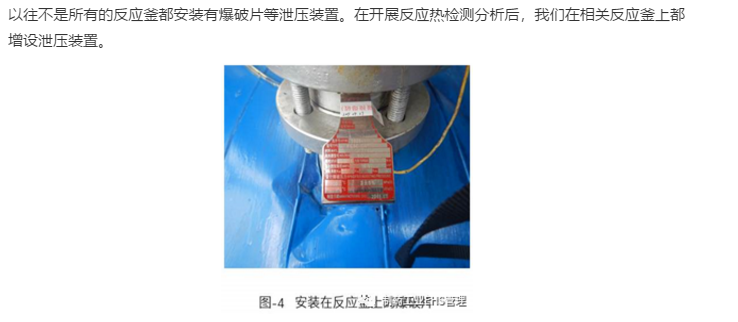

(1)根据检测分析的结果,我们审查和优化了一些重要的在役反应过程的操作条件(如操作温度),还根据测得的反应热数据核算了反应釜泄压装置的释放能力,采取了预防和后果减缓相结合的系统方法来控制反应过程的风险。

(2)对于新项目,在研发阶段就开展反应热检测分析,研发小组据此选择

本质上更安全的工艺路线和工艺条件,对于实现工艺系统的安全运行帮助非常大。

(3)通过对检测分析结果的解读,管理人员和技术人员加深了对反应危害的认识,更愿意主动采取工程措施和行政管理措施(包括培训操作人员)来确保反应过程的安全运行。

二、实践做法

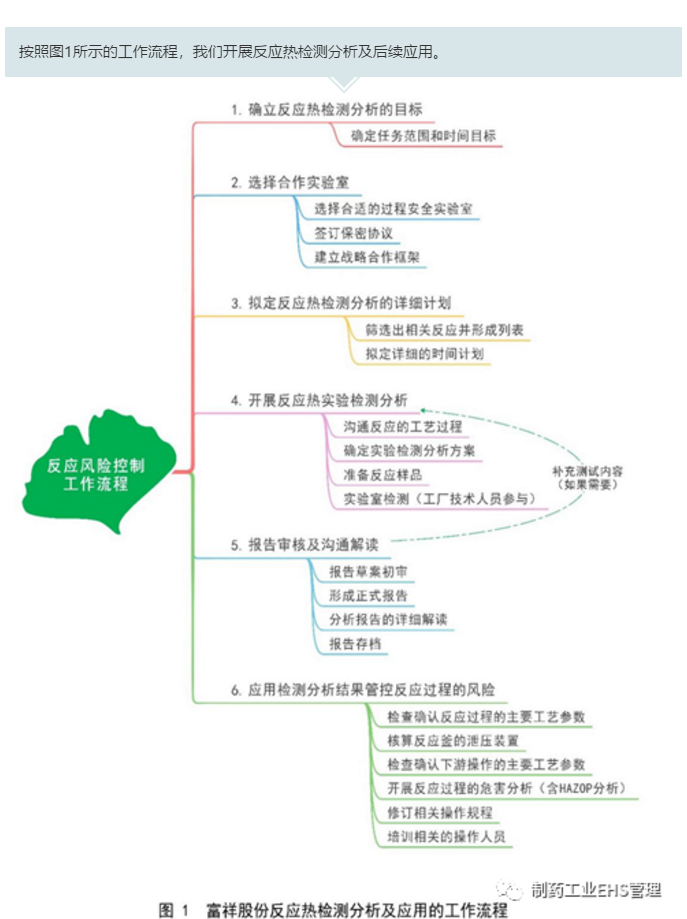

这项工作的推进包括下面这六个主要步骤:

1、确立反应热检测分析的目标

【心得分享】

(1)目前国家并没有要求对所有反应都开展反应热检测分析。我们对国家没有要求的反应过程也开展这项工作。这样做有利于全面理解反应过程的特性,然后采取更加经济合理的措施来控制风险,非常有意义!

2、选择合作实验室

(2)签订保密协议

(3)建立战略合作框架

【心得分享】

(1)目前国家对于反应热检测实验室的资质没有特别硬性的要求,因此我们在选择实验室合作方时主要考虑了这几个方面:具备开展反应热检测分析的专业能力、有妥善的技术保密措施、有好的服务意识和比较强的技术支持能力。

(2)选择一家合适的实验室建立战略协作关系,这样做能节约成本和提升工作效率。而且,对于一些时间上要求比较急的项目,实验室会优先安排。

3、拟定反应热检测分析的详细计划

(2)拟定详细的时间计划

依照“优先管控好高风险反应”的原则,对反应列表进行优先级排序,并为各反应开展热检测分析拟定了的详细计划。

【心得分享】

(1)拟定计划时,优先安排我们认为危害较大的化学反应。

(2)新的研发项目采用灵活安排的原则,完成了小试后就尽早开展实验检测分析。这类检测任务很难固定安排,由研发部门根据实际进度确定详细的检测分析计划。

(3)时间上紧急的检测任务,要与实验室充分沟通,要求实验室优先安排(实验室的任务比较多,如果不及时沟通和优先安排有时会影响项目的进度)。

4、开展反应热实验检测分析

我们向焓泰提交详细的工艺资料(此前签订了总的保密协议,不需要每次再签订保密协议,提高了工作效率)。

(2)确定实验检测分析方案

焓泰根据提供的工艺资料编制实验检测分析方案。在此期间,双方会沟通、澄清一些技术细节。某些反应(特别是研发阶段的反应)会增加一些特殊的测试项,双方就在这个阶段都讨论好,确保不遗漏任何重要的细节。

(3)准备反应样品

(4)实验室检测(工厂技术人员参与)

实验检测分析由焓泰的专业人员在实验室完成。

【心得分享】

(1)对于研发项目的反应热检测,研发人员一起参与制订反应热检测方案非常有帮助;我们还会安排研发人员一起参与实验检测分析过程。

(2)准备样品有时存在比较大的挑战,有时需要从生产装置中取中间产品,有些化学品不能邮寄,需要亲自送到实验室(可以由参与检测分析的工程师带去实验室)。因此,花费的时间可能比预计的要多。

5、报告审核及沟通解读

实验分析完成后,焓泰提交报告草案,在草案中会包括所有的检测分析说明,并提出控制反应危害的相关意见。我们的技术人员对报告草案进行审阅,将审阅意见返回给焓泰。

在这个阶段,有个别反应会做部分补充测试(研发阶段的反应有时需要做一些补充的对比测试,譬如更换溶剂做新的检测分析)。

(2)形成正式报告

(3)分析报告的详细解读

(4)报告存档

【心得分享】

6、应用检测分析结果管控反应过程的风险

(1)检查确认反应过程的主要工艺参数

对于在役的反应过程,我们根据检测分析的结果仔细检查反应过程的主要参数(特别是温度和压力参数),确保它们是在安全的范围内。温度控制还涉及加热介质和冷却介质,因此也会对加热和冷却介质的选择进行评估。如果反应产物对温度较敏感,就避免蒸汽加热,尽量采用热水加热。

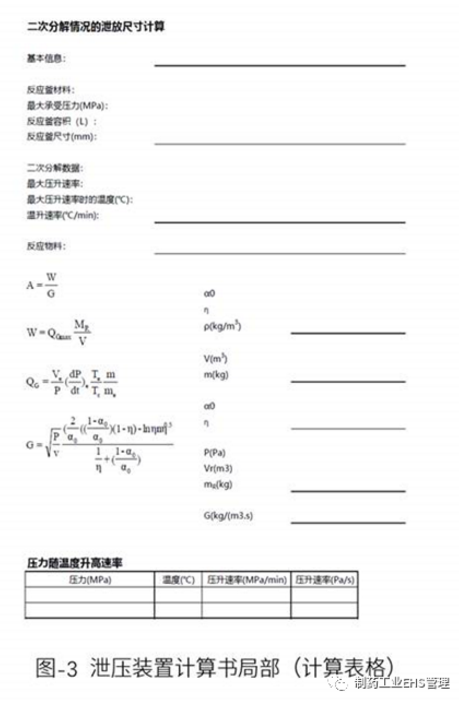

(2)核算反应釜的泄压装置

(3)检查确认下游操作的主要工艺参数

如果反应产物不稳定,可能在下游(如下游的蒸馏单元)操作过程中发生物料分解,导致反应安全事故。因此,我们高度重视反应下游的危害控制。

(4)开展反应过程的危害分析(含HAZOP分析)

我们对所有主工艺单元都开展系统的过程危害分析,主要是采用危险与可操作性分析(HAZOP分析)和保护层分析(LOPA)方法。

(5)修订相关操作规程

(6)培训相关的操作人员

通过反应热检测分析,管理人员和技术人员对于反应过程有了更深入的认知。这种认知一方面转化为新的工程控制措施,如对反应系统的硬件改造,另一方面体现在操作方法的改进上,如对操作规程的修订。

工艺系统的负责人会在上述改进后及时培训受影响的操作人员,帮助他们理解反应的主要危害和相应的安全措施,包括应急操作的要求。

【心得分享】

(1)在开展HAZOP分析时,先确认已经完成了反应热检测分析,这样才能确保HAZOP分析的质量。

(2)除了反应过程本身,我们也很关心反应产物的稳定性,特别是在下游有蒸馏或干燥的工艺过程,会参照反应热检测分析的结果来检查确认下游这些需要加热的操作是否需要做调整(避免因温度过高导致物料分解)。

通过目前的工作(还在进行中),我们明显体会到了反应热检测分析这项工作的重要意义。在其基础上,可以开展一系列降低和管控反应过程(含下游)风险的措施,确保工厂的可持续安全运行。它让安全管理的过程有据可依,也更加科学。推行反应热检测分析并善用其分析结果,我们显著降低了反应过程的运行风险。以往工作中获得的一些经验汇总:

(1)反应热检测分析这项工作推进得越早越好。对于新项目,最好在研发阶段(完成了实验室小试后)就开展,这样有助于在早期优化工艺,譬如选择合适的溶剂来降低反应过程的热风险。至少应该在开展过程危害分析(如HAZOP分析)之前完成这项工作,这样开展危害分析才有依据。

(2)反应热检测分析不仅仅限于18种危险反应工艺。通常,我们的主要精力都放在危险反应工艺上,但我们发现某些其它反应(不属于18种危险反应的范畴)也存在热风险,通过实验检测才能掌握它们的放热特性,采取针对性的安全控制措施。除了反应热本身,在反应下游的蒸馏和干燥也涉及热风险,因此,除了反应热检测外,我们还对蒸馏的残渣开展热稳定性分析(也对反应过程相关的粉料产品和中间体进行粉尘最小点火能测试,这项测试和反应热检测无关,是为了防止粉尘爆炸)。

(3)落实反应热检测分析需要精心准备。开展反应热检测分析的实验室任务都比较重,有时需要排队等候;反应过程涉及的样品种类也比较多,有些还有特殊的性质,所以需要细致准备,提前与实验室充分沟通好落实检测分析的计划。

(4)充分的交流沟通有助于善用反应热检测分析的结果。反应热检测分析完成后,我们会从实验室收到分析报告。如何善用分析结果非常重要!每一批反应的检测分析完成后,我们会邀请焓泰的技术专家与管理人员、技术人员一起解读反应热检测分析的结果;技术人员也会和车间的生产人员交流检测分析的结果,把一些针对性的措施反映在设计、操作程序和应急反应计划中。

要做好这项工作需要各方精心配合,包括管理层的支持、外部实验室的协作和相关人员(研发人员、管理人员、技术人员和生产操作人员)的积极参与。

对于我们而言,反应热检测分析也是一项比较新的工作,还需要不断学习和积累经验,把这项工作做得更加扎实。

作者:王丽娟(江西富祥药业股份有限公司 安环部 wang.lijuan@fushine.cn)

粟镇宇(上海稳然教育科技有限公司 创始人 anthony.su@wenrantech.com)