HAZOP主席需掌握的知识要点——HAZOP再审查方法详细解析

导 读

危险与可操作性分析(HAZOP)最早是在20世纪60年代由英国帝国化学工业公司(ICI)提出并应用的一种工艺过程安全分析方法,是由多学科专家小组对工艺过程的危险和可操作性进行分析,识别系统中潜在的危险,并为操作指导提供有用的参考资料。

HAZOP再审查方法解读

01 HAZOP再审查的关键因素

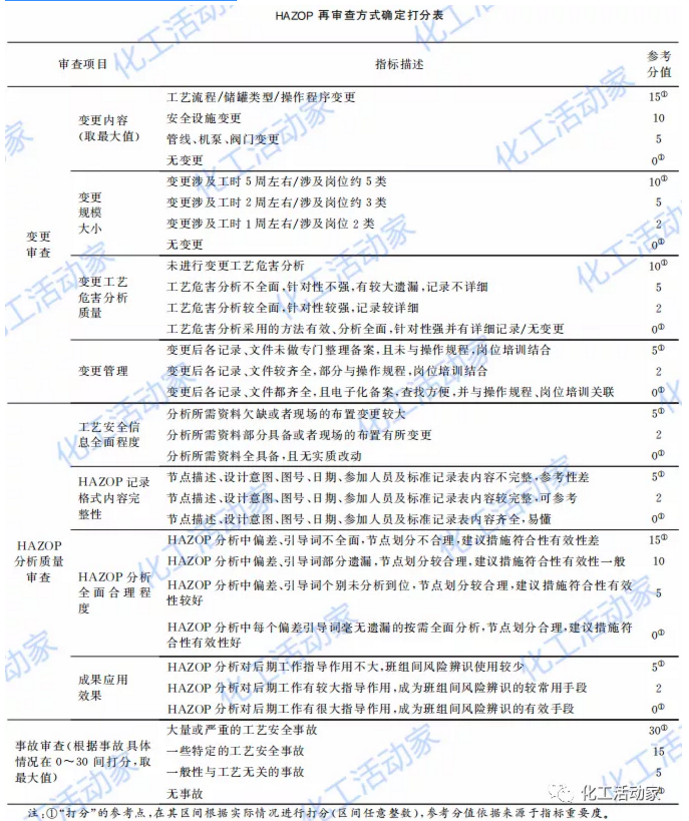

在进行再一次工艺危害分析时,采用重做还是更新的方式是由很多因素决定的,比如先前的工艺危害分析是否存在较大缺陷、变更管理系统是否完善、是否发生过重大事故、资料是否齐全、初次分析后是否有新的标准规范出台等。

HAZOP再审查的方式取决于以下3个方面:

(1) 自从上次HAZOP分析完成后发生的设计变更数目、问题大小、工艺复杂程度、变更工艺危害分析质量及变更执行管理情况。 (2) 先前HAZOP分析质量:包括工艺安全信息全面程度、HAZOP分析全面程度、HAZOP记录内容完整性、HAZOP成果应用效果等。 (3) 前期事故及装置运行情况:分析工艺安全事故的类型、统计事故频率、后果严重程度和事故发生的原因等。 02 HAZOP再审查流程

(1)组建审查小组,小组成员的组成建议如下:

①审查组长:在组织HAZOP分析方面受过训练、富有经验;负责HAZOP小组和项目管理人员之间的交流;制定审查计划。 ②工艺设备技术员:熟悉过去的项目、过去和现在的设计/运营问题及变更内容。 ③现场操作人员:要求熟悉现场情况,操作经验丰富。 ④业主(用户):说明分析要素的操作环境、偏差的后果、偏差的危险程度。 ⑤专家:提供与系统和分析相关的专业知识。可邀请工艺、自控专家协助分析小组进行部分分析。 ⑥记录员:进行审查记录,记录相关变更情况,更新或补充HAZOP记录,协助分析组长编制计划,履行管理职责;某些情况下,分析组长可兼任记录员。 ⑦维护人员:维护人员代表(若需要)。

如果可能,业主方尽量有一名参与初次HAZOP分析的人员,在对前期HAZOP分析报告审查时尽量保证客观性。

(2) 收集信息,包括HAZOP报告、变更管理(MOC)资料、前期事故报告、HAZOP建议跟踪落实情况、工艺工程安全信息、操作规程等。

(3) 通过专家小组打分方法评估变更情况、HAZOP报告质量、事故情况得出HAZOP再审查适合的方式(重做HAZOP或更新HAZOP)。

(4) 根据确定的审查方式进行落实:

①重新HAZOP:从上次HAZOP分析后变更太多、上次的HAZOP分析质量较差或上次的HAZOP分析中风险识别不充分,遗漏的很多关键风险恰恰是导致事故发生的原因。 ②更新HAZOP:全面评估后,针对变更、装置实际运行缺陷、事故等方面对先前的HAZOP分析结果进行修正或补充,使更新后的HAZOP报告重新具有效力。

具体再审查方式的确定流程如下。

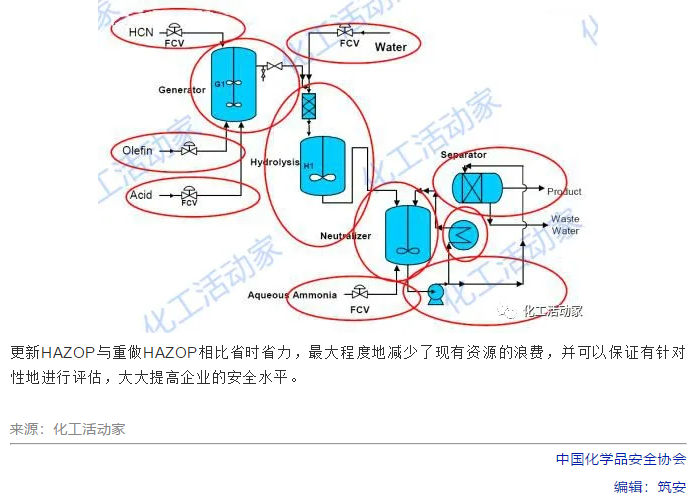

更新HAZOP最有效的方式就是搜集所有与变更有关的资料及事故信息,查看前期HAZOP分析中提出的建议措施落实情况,配合工艺设备技术员及现场操作人员等,对照工艺管道仪表流程图(PID图),初步了解变更情况及系统存在的容易导致事故的缺陷,比如工艺流程、设备、安全设施、操作程序、操作条件、场所和环境的变更,并由记录员做好变更记录,根据变更规模、变更管理情况及变更的工艺危害分析质量,由审查组长制定计划带领专家小组对变更单元开展不同程度的HAZOP分析,同时对HAZOP报告进行审查,对于节点划分不合理,引导词不全面,分析结果不合理的情况相对应进行修正及补充,更新HAZOP分析结果,使其重新具有效力并符合企业现状。