自1990年以来,CSB(美国化学品安全与危害调查委员会)已确认了因罐区动火作业引发的爆炸和火灾造成超过60人死亡。动火作业定义为“涉及燃烧,焊接,或类似的能够引发火灾的操作或爆炸。”动火作业还包括其他潜在产生点火源的行为(例如切割,钎焊,研磨和钎焊)。操作工人除了可能在易燃易爆的石油和天然气行业中,还可能在一般工业中身处风险,例如食品生产,造纸和废水处理。本文总结了11起事故,其中9起已进行了调查,重点介绍了适用于所有或大部分事故的七个关键教训,尤其是需要在工作区域进行有效的危害评估和适当监控潜在易燃气体的浓度。OSHA动火作业标准29CFR1910.252,定义了在执行动火作业时应实施的做法,其中也阐述了焊接,切割和钎焊,以及源自美国国家消防协会(NFPA)的自愿性共识标准。本文着重于七个从事件中汲取的主要教训,强调在动火作业过程中对于经常出现的特别需要注意的安全问题。本文发布于最近发生的一些高温事故之后,这些事故有许多相同的安全教训。自2008年7月以来,发生了七起。尽管每次事故都有其独特的特征,但所有这些事故都是由于可燃气体与点火源接触而造成的,点火源源自在含可燃气储罐内,外或附近进行焊接或切割作业。某些事故中,操作人员甚至完全不知道易燃物质的存在;在所有事故中,操作人员都不知道易燃气体数量已积聚到可导致爆炸的程度。这些动火作业事故教给我们很多东西,本文重点介绍了CSB总结的七个具体经验教训,若能在工作场所实施,将会对安全生产产生深远的影响。尽可能避免进行动火作业,并考虑其他方法。

在开始进行动火作业之前,进行危害评估,以识别作业范围,潜在危害和危害控制方法。

在进行动火作业之前和期间,即使在预计没有易燃气体的地区,也要使用经过适当校准的可燃气体检测仪在工作区域内进行有效的气体监测。

在存储或处理易燃液体和气体的工作区域中,进行动火作业之前,先排放和/或吹扫所有设备和管道。

确保合格的熟悉特定现场危害的人员进行审查并授权所有动火作业,签发许可证,并明确确定要执行的作业和所需的预防措施。

培训人员有关动火作业的政策/程序,正确使用和校准可燃气体检测器,以作业人员所理解的语言指示安全设备以及作业的特定危险和控制措施。

为进行动火作业的外部承包商提供安全监督,告知承包商相关作业地点的特定危害,包括易燃材料的存在。通过回顾本文中简要描述的11起事故,这些经验教训的重要性显而易见。这些安全经验并不是什么新鲜事物。美国环境保护局(EPA)于1997年发布了《化学安全警告》,警示近期发生涉及可燃气体爆炸的严重地面大气储罐事故,其中一些因动火作业引发。EPA提出的减少危害建议措施,其中就包括改进危害评估和“适当测试大气的爆炸性”。虽然OSHA标准禁止在爆炸性环境中进行动火作业,但它并未明确要求使用可燃气体探测器。但是,来自美国国家消防协会(NFPA),美国石油协会(API)和FM Global的其他实践指导文件强调,必须进行气体监测以防止火灾和爆炸。例如,NFPA 326在盛放或盛放过易燃品的罐和容器内部进行清洁,维修或动火作业时,需要使用气体检测仪。(本文描述的所有11起事故都涉及在装有易燃物品的储罐中,储罐上或附近的动火作业)气体测试必须在任何高动火作业,切割,焊接或加热操作之前和期间执行。如果LEL上升到10%,则NFPA 326要求停止所有作业,找到易燃气体的源头,消除或控制其来源。

对于本文中描述的情况,一个适当的安全管理系统,包括对危害的分析和可燃气体探测器的正确使用,很可能会在灾难发生之前使作业人员警醒易燃气体的存在。

这11起事件分为两类:1)没有进行气体监测;2)气体测试不正确 。

本文中讨论的11起事故中,有7起在动火作业之前或期间未进行气体测试。在这些事故中,如果运用有效的危害评估和正确使用气体监测设备可能会使工人警觉到不安全的工作条件。

2009年3月31日,加利福尼亚州2名工人被严重烧伤

A.V. Thomas Produce公司的两名员工 托马斯·普劳德正在使用氧气-乙炔炬来松开旧燃油储罐的配件,该公司希望对其进行翻新以用于柴油的现场存储。但是,工人没有意识到该储罐中上次使用时残留有碳氢化合物液体和气体。在开始动火作业之前,储罐没有被清洗或吹扫。储罐被加热后不久,发生爆炸,炸毁了容器的末端。两名员工都被空运到区域烧伤中心,在那里接受烧伤治疗,烧伤覆盖了他们身体的30%至50%。该工厂没有正式的动火作业程序,也没有为正在进行的动火作业签发许可证。开始动火作业前未进行可燃气体测试;公司也没有相应的要求。此外,许多工人只讲西班牙语,并且没有接受过西班牙语的安全的动火作业程序或正确使用气体探测器的培训 。

A.V. Thomas Produce公司动火作业事故中,储罐的外部和内部视图

2008年12月2日,佛罗里达州1名工人死亡,1人受伤

爆炸致使一名正在修理两室油罐车的合同焊工丧生,并炸伤了EMC二手油厂的另一名工人。焊工在将输送管道焊接到油罐车上时,点燃了来自2500加仑的后舱残留的碳氢化合物气体,从而引起强烈爆炸。幸存的工人说,承包商没有进行可燃气体监测,并依靠业主公司确保油罐车可以安全地进行动火作业。但是,EMC表示监测气体由承包商实施;尽管EMC公司拥有多台气体检测仪,但仅用于进入密闭空间。EMC没有正式的动火工作许可或授权系统。

2008年12月2日,EMC公司发生爆炸,油罐车受损。

2008年10月7日,夏威夷1名工人死亡,3人受伤

一名合同焊工在菲利普服务公司(PSC)一个9300加仑的废油储存罐的走道上焊接时死亡。经过调查,火奴鲁鲁消防局(HFD)得出结论,在焊接过程中,火花掉进储罐和储罐周围通风区。点燃了储罐里的东西,导致爆炸和火灾。爆炸的威力将合同焊工投掷约120英尺,造成他重伤致死。另有三人受伤,储罐被扔出约30英尺远。根据HFD的调查,一名PSC管理人员声称,承包商无权在储罐周围的堤坝区域焊接,没有为焊接签发动火许可证,而且没有进行可燃气监测。相反,承包公司的人员声称他们认为这项作业是授权的,PSC在焊接活动之前进行了可燃气体监测。

爆炸导致两名合同工死亡,当时他们在MAR油厂的三个相互连接的原油储罐上方进行焊接。爆炸是在工人试图将一个支架焊接到其中一个储罐顶部,靠近大气通风口附近,发生的。因为储罐是相互连接的,所以流入相邻储罐的机油可能会将易燃挥发气排入正在焊接的储罐中。挥发气体通过通风孔逸出,并被焊接火花点燃。CSB调查人员发现,在焊接之前或焊接过程中未进行可燃气体监测。关于焊接工作是否由业主公司授权,有相互矛盾的证据。MAR Oil 缺少正式动火作业程序,程序应要求在书面许可证中确定动火作业内容,并由负责动火作业管理的人员授权。该公司也没有正式选择或监督承包商的工作程序,而且两个合同工也缺乏经过安全动火作业实践培训的记录。

MAR石油公司发生火灾和爆炸的储油罐

2008年7月29日,威斯康星州3名工人死亡,1人受伤三名工人在美国包装公司(PCA)纤维板制造厂的一次爆炸中丧生,当时他们在临时金属夹具上进行焊接以稳定损坏的法兰连接。法兰位于80英尺高的储存罐,其中装有循环水和纤维废料。工厂作业人员没有意识到罐中可能存在来自有机物质分解产生的可燃气体,也没有可燃气体的监测(通常不需要或在开始作业之前执行)。事故发生时,三名工人在储罐上方的一条走道上。当人们便开始将法兰焊接到位,焊接产生的火花点燃罐内的易燃气体。由此产生的爆炸撕开了油箱盖,将两名工人撞到80英尺以下的地面。所有三名工人均因外伤死亡。远距离观察工作的第四名工人幸免于难。CSB对水箱内容物的分析确定,随着时间的推移,厌氧细菌在水箱和水循环系统内繁殖,并以有机废物为食。细菌可能产生氢,这是一种高度易燃气体,在焊接过程中会点燃。CSB发现,在作业发生时,PCA的主管和工人并未意识到厌氧菌生长会产生可燃气体的风险。PCA没有执行危害分析,未将纤维废料储罐识别为潜在危险。这项作业没有要求可燃气体监测。

2008年美国包装公司(PCA)爆炸案涉及储罐的视图

2006年6月5日,合同工人在Partridge-Raleigh公司的两个储油罐之间安装一条新管道时,焊枪火花点燃了从其中一个储罐排出的可燃碳氢化合物气体,该储罐和附近的另一个储罐爆炸,站在储罐上方的三名工人死亡,第四名工人受重伤。与MAR OIL事故一样,所有储罐都通过管道相互连接,其中一个储罐含有原油,原油是引发爆炸的源头。工人们在动火作业之前或期间没有进行可燃气监控,而是依靠不安全和不可靠的做法,用点燃的焊枪检查其中一个储罐是否有易燃气体。工人们在开始动火作业之前没有清空或隔离含有原油的储罐。无论是承包商还是Partridge-Raleigh公司,都没有要求书面的动火作业许可证。承包商公司没有向员工提供动火作业安全培训。此外,Partridge-Raleigh公司对承包商也没有安全方面的要求。

2006年1月11日,佛罗里达州2名工人死亡,1人重伤一辆位于佛罗里达州代托纳海滩的市政污水处理设施的甲醇储罐车发生爆炸,造成两名工人死亡,另一名工人受重伤。爆炸发生时,三名工人正在切割位于罐车排气口正上方的金属屋顶。火花从切割火炬中喷出,点燃从通风口逸出的甲醇气体,在罐体顶部形成一个火球。通风口处被腐蚀而无效的火焰阻燃器允许火势通过该装置,点燃储罐车内甲醇气体和空气,导致爆炸。代托纳海滩市政雇员不在OSHA标准监管之内,这在一些地方和州政府司法管辖区很常见。该市没有正式的动火作业或非常规维护活动许可制度,工人在过去10年中也没有接受过甲醇危害方面的任何培训。可燃气监测未执行或被要求执行。

接下来的四起事故表明,当危险评估和气体监测执行不当时,会带来灾难性的后果。无效的危险评估和监测做法不能确定在进行动火作业的地区是否存在易燃气体。

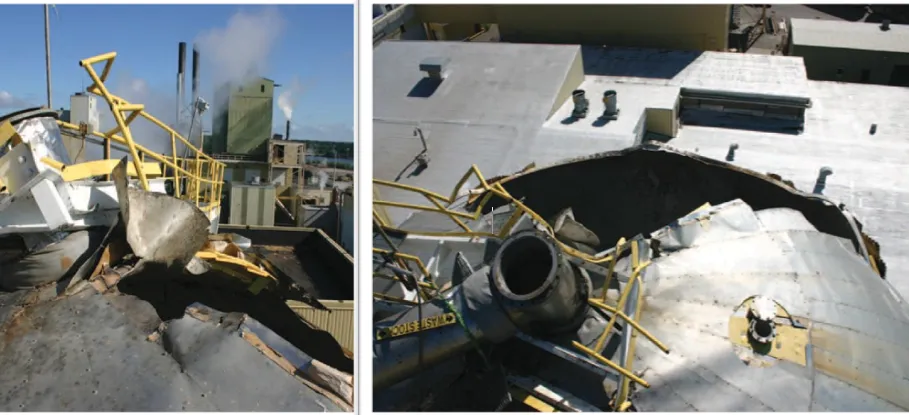

三名承包工人在TEPPCO Partners McRae码头一个67000桶容量的内浮顶汽油储罐上使用切割电焊,产生的内部爆炸炸毁了储罐内浮顶和圆顶状的二级盖子,导致三个人死亡。当时工人们正安装一个仪表杆,仪表装在杆上,来测量储罐内产品的数量。部分安装过程涉及将内浮顶切一个开口以插入仪表杆。切割焊枪可能 点燃了罐内易燃气体。在开始工作之前,承包商已获得进入储罐的受限空间许可证和动火作业许可证,以焊枪切割浮顶。动火作业许可证显示,气体测试在早上7点执行,开始轮班工作。然而,没有文件显示,在工人从午餐后返回后,或在下午2:30左右爆炸前当他们开始动火作业活动时有过气体测试。工作环境可能变化迅速,应在动火作业活动之前和期间立即进行气体监测,以确保工人不断意识到爆炸性气体的潜在积累。

一名焊接承包商在修理ConAgra食品厂一个底部有1/2英寸的1¼乘 ½大小裂缝的水澄清罐时死亡。这个23英尺高的水箱被用来分离将土豆洗涤工艺区中的污垢和碎屑从废水中出来。储罐顶部是敞开的,圆锥形底座周围有一条金属裙边。当焊工在储罐内工作时,发生了爆炸,罐内部结构倒塌,导致他丧生。当时,ConAgra工作人员在动火作业之前对储罐内的可燃气体进行了测试,但只从储罐入口处测试过,没有检测到易燃气体。在焊接开始之前,没有在裂缝的直接区域或在存在易燃气的邻近空间对可燃气体进行监测。工作人员没有受过足够的培训去使用该特定可燃气体探测器,在开始焊接之前也没有签发动火作业许可证。

2009年2月ConAgra食品公司事故中涉及的土豆洗涤罐

一场巨大的爆炸摧毁了特拉华州Motiva Enterprises炼油厂一个装有硫酸和易燃碳氢化合物混合物的大型储罐。一名合同工死亡,八人受伤,来自倒塌损坏储罐的硫酸污染了特拉华河。爆炸发生在修复硫酸罐上方走道的焊接作业中,当时可燃碳氢化合物气体被焊接火花点燃。这导致储罐内部发生强烈爆炸,储罐的顶部和外壳有孔洞,而且缺乏惰化系统。事故发生当天,可燃气测试只在动火作业开始时进行,但动火作业期间没有进行监测。从最初的气体测试到爆炸的五个小时里,环境温度升高了14度。这种变暖增加了储罐内碳氢化合物的蒸发,导致产生的易燃气体从储罐的孔洞漏到工作区域。Motiva有动火作业工作程序,其中包括书面工作许可,但仍不够充分。允许在装有易燃物的储罐附近进行动火作业,即使已知有腐蚀孔洞,也没要求持续气体监测和焊接火花的控制。2002年8月,CSB发布了Motiva炼油厂事故报告和安全录像。报告和视频均可从www.CSB.gov 获得。

在动火作业中发生的爆炸和火灾,造成5名雇员死亡:随后的大火迫使炼油厂和附近居民撤离。该起事故CSB并未进行调查,环保局(EPA)调查了这一事故,发现在两个液体储罐之间的服务楼梯上进行焊接作业,这些储罐中含有废碳氢化合物和水的混合物。爆炸是由于其中一个储罐点燃了易燃气体。环保局的报告发现,“装有可燃或易燃气体的储罐并没有从动火作业工地彻底隔离......虽然在清晨动火作业开始前进行可燃气体测试表明气体不存在,但逐渐变暖可能使可燃气体出现的可能性加大。”根据报告,在爆炸发生时的上午,气体监测显然没有再次执行。环保局推荐工厂评估动火作业活动期间持续监测可燃气体的必要性。

尽管已充分认识了动火作业的危害,并且有监管要求和良好实践指导,但死亡和重伤事故仍频繁发生在与动火作业相关的火灾和爆炸中。CSB发现,在调查的事故中,动火作业是造成工人死亡的最常见原因之一。遵循本文中的七大关键经验教训以及其他良好的安全做法,可以避免因动火作业造成的伤亡。尤其业主,承包商,许可证办理人,焊工和其他维护人员,应在动火作业之前和期间有效地分析危害并进行可燃气体监测,以提前警示易燃气体。培训正确使用可燃气体监测设备对防止将来发生动火作业事故至关重要。