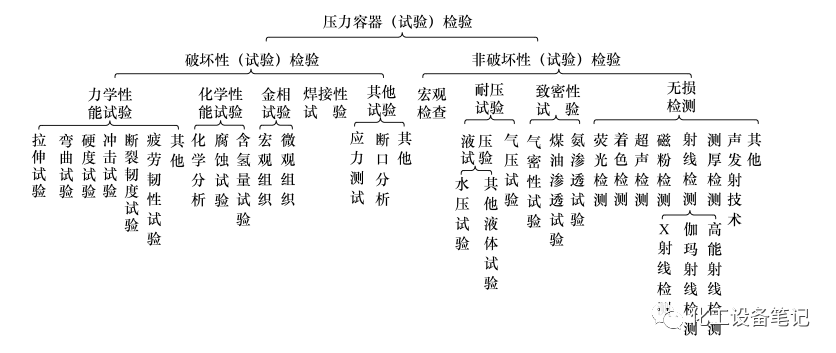

压力容器检验可以分为破坏性(试验)检验和非破坏性(试验)检验两大类,采用何种试验、检验方法要根据生产工艺、技术要求和有关标准规范来进行综合确定,如图1所示。

图1 压力容器(试验)检验分类示意图

(1)破坏性(试验)检验包括力学性能试验、化学性能试验、金相试验、焊接性试验及其他试验等。

1)力学性能试验

主要检验压力容器所用材料的质量及规格是否符合相应的国家标准、行业标准的规定。常用的试验有拉力试验、弯曲试验、冲击试验、焊接接头的力学性能试验等。力学性能试验在压力容器检验时,常用硬度测试来间接评价材料的力学性能及力学性能的均匀性。

2)化学性能试验、金相试验和焊接性试验

材料和焊接接头的化学成分分析和金相组织检验是压力容器检验中经常采用的方法。化学分析的目的主要在于鉴定材质是否符合标准规定及运行一段时间后是否发生了变化。金相检验的目的主要是为了检查压力容器运行后受温度、介质和应力等因素的影响,其材质的组织结构是否发生了变化。

3)其他试验

①应力测试。压力容器的应力分析通常采用理论分析和试验应力分析两种方法,目的是进行强度校核或绘制应力分布曲线图。试验方法可测出压力容器受载后表面的或内部各点的真实应力状态,目前广泛应用的有电阻应变测量法。②断口分析。断口分析是指人们通过肉眼或使用仪器观察分析金属材料或金属构件损坏后的断口截面来探讨其材料或构件损坏的一种技术。断口分析是断裂理论研究中的重要组成部分和断裂事故分析的重要手段。断口分析的主要目的有两个:一是在无损检测的基础上,判断各种典型缺陷的性质,为安全分析和制订合理的修理方案提供准确的资料;二是检查一些严重缺陷在压力容器使用过程中的变化情况。

(2)非破坏性(试验)检验包括宏观检查、耐压试验、致密性试验和无损检测等,宏观检查又可分为直观检查和量具检查。

1)直观检查

主要是凭借检验人员、操作人员的感觉器官,对压力容器内外表面进行检查,以判别是否存在缺陷。通过直观检查可以直接发现和检验压力容器内外表面比较明显的缺陷,为利用其他方法进一步做详细检验提供线索和依据。

2)量具检查

量具检查是用简单的工具和量具对直观检查所发现的缺陷进行测定和测量,以确定缺陷的严重程度,是直观检查的补充手段,也为进一步详细检验提供初步数据,是正确判断压力容器缺陷最原始的依据。

3)耐压试验

耐压试验即通常所说的水压试验和气压试验,是一种验证性的综合试验,它不仅是产品竣工验收时必须进行的试验项目,也是内外部检验的主要项目。耐压试验主要目的是检验压力容器承受静压强度的能力。