事故案例

2015年4月6日,腾龙芳烃(漳州)有限公司二甲苯装置在停产检修后开车时,装置加热炉区域发生爆炸着火事故,导致装置西侧约67.5米外的607号、608号重石脑油储罐和609、610号轻重整液储罐爆裂燃烧。事故造成2人重伤、17人轻伤,转移群众约2.9万人,工厂直接经济损失9457万元。

事故原因

政府安监部门发布的事故调查报告表明,事故的直接原因是管道焊口存在焊接质量问题。并在装置开工过程中,由于压力和流量波动产生的液击导致存在焊接质量缺陷的管道发生断裂,泄漏出的物料扩散后被加热炉鼓风机吸入风道,经空气预热器后进入炉膛内高温引爆,此炉膛爆炸以及空间中泄漏物料形成的爆炸性混合物的爆炸力量撞裂储罐,火焰引燃罐内物料,造成严重火灾事故。

事故调查报告中展示的事故关键原因均与质量保证相关,部分摘录如下:

1) 事故单位安全观念淡薄,工程建设质量管理不到位,主体责任未落实,对施工过程中的分包、无证监理、无证检测等现象均未发现;

2) 施工单位违规分包项目,质量保证体系没有有效运行,质检员对管道焊接质量把关不严,存在管道未焊透等问题;

3) 分包商施工质量管理不到位,施工现场专业工程师无证上岗,焊接质量把关不严,焊工未严格按要求进行施焊,未进行氩弧焊打底,焊口未焊透、未熔合,焊接质量差;

4) 监理单位未认真履行监理职责,内部管理混乱,招收的监理工程师不具备从业资格,对施工单位分包、管道焊接质量和无损检测等把关不严;

5) 检测机构未认真履行相关职责,管理混乱,招收12名无证检测人员从事芳烃装置检测工作,事故管道检测人员无证上岗,检测结果涉嫌造假。

机械完整性是保证生产顺利进行、效益不断提升的基础,而质量保证则是机械完整性的基石。事故单位在工程建设过程中,质量保证管理存在严重不足,导致了关键设备的机械完整性方面存在缺陷,事故的发生是必然。

机械完整性规定

《1910.119-高度危险化学品工艺安全管理》中,关于机械完整性的要求如下:

1. 适用于压力容器、储罐、管道系统、泄压及放空系统、紧急停车系统、控制系统、机泵;

2. 企业应建立和实施必要的书面管理程序保证工艺设备的机械完整性;

3. 对设备设施的维护人员进行必要的培训,让其了解危害及相关的规程,确保其能安全的执行工作任务;

4. 工艺设备应遵循已有的有效工程惯例进行检查和测试并留下完整的记录;

5. 若发现设备设施的缺陷,必须采取必要的安全措施来消除;

6. 新装置的建设和设备制造过程中,企业需确保制造的设备能满足工艺的要求,通过检查及测试以保证设备安装质量符合要求,其备品备件的存储及性能也能满足要求。

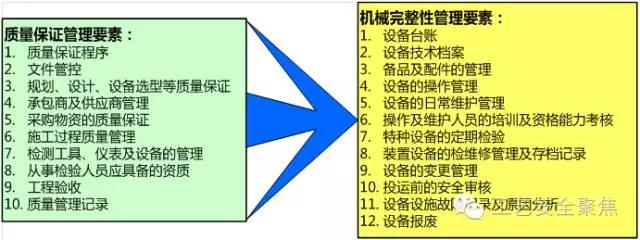

如何实施质量保证以确保机械完整性:

建立相关管理体系:质量保证和机械完整性均属于工艺安全管理相关要素,应建立健全工艺安全管理的质量保证管理系统和机械完整性管理系统。实施良好的质量保证,是确保机械完整性最重要的前提条件。

制定并实施工作制度:建立相关工作团队,对机械完整性可实施属地划片和设备分类管理方法,制定相关工作表单,将质量保证管理要求落实到机械完整性管理要素中,在工作制度中要坚持质量保证团队的独立性原则。

定期审核评估:开展实施访谈、审核相关记录和报告,整理反馈信息,识别工作实施过程中存在的差异和相关发现,并跟踪差异直至实施关闭。

持续改进:实施相关奖励和表彰程序,总结质量保证和机械完整性实施过程中的最佳实践经验并推广应用,鼓励并采纳有价值的创新。

参考文献:部分图片资料来自互联网