从风机的性能曲线分析风机失速及预防措施

一、风机失速

风机的叶片在制造及安装过程中,由于各种客观因素的存在,使叶片不可能有完全相同的形状和安装角,因此当运行工况变化而使流动方向发生偏离时,在各个叶片进口的冲角就不可能完全相同。

当某一叶片进口处的冲角达到临界值时,就可能首先在该叶片上发生失速,并非是所有叶片都会同时发生失速,失速可能会发生在一个或几个区域,该区域内也可能包括一个或多个叶片;由于失速区不是静止的,它会从一个叶片向另一个叶片或一组叶片扩散。

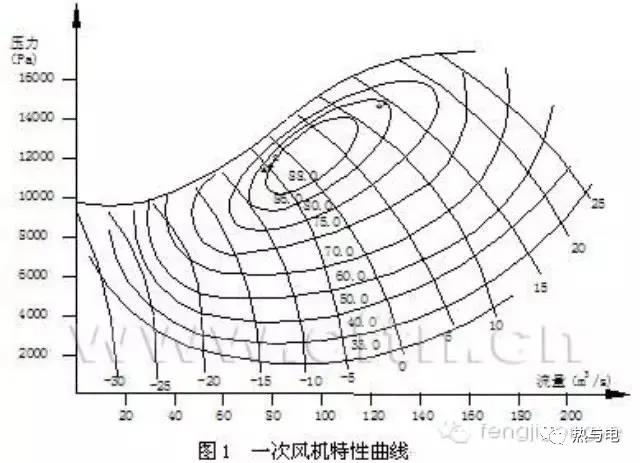

如图1所示,若在叶道2中出现脱流,叶道由于受脱流区的排挤变窄,流量减小,则气流分别进入相邻的1、3叶道,使1、3叶道的气流方向改变。

结果使流入叶道1的气流冲角减小,叶道1保持正常流动;叶道3的冲角增大,加剧了脱流和阻塞。叶道3的阻塞同理又影响相邻叶道2和4的气流,使叶道2消除脱硫,同时引发叶道4出现脱流。也就是说,失速区是旋转的,其旋转方向与叶轮旋转方向相反,这种现象称为旋转失速。

二、风机性能曲线

为此在通风机调节时,要充分考虑其经济性和安全性。

1)动叶角度变化对通风机性能曲线的影响轴流式通风机叶片一般为机翼型的。在零冲角时,其阻力主要是表面摩擦阻力,而绕翼型的气流保持其流线形状。随着冲角的不断增大,叶片尾迹损失也随之增加。

轴流式通风机转速不变时,在一定流量下气流的相对速度和叶片进口角相吻合,即为正常工况。当流量减少,轴向进口流速降低,而圆周速度不变。这时,使气流与叶片之间形成较大的冲角。如果流量再减少,冲角达到甚至超过临界冲角,此时,叶片背面出现脱离现象,轴流式通风机的压力迅速下降,甚至出现部分流道阻塞的情况。轴流式通风机动叶片的调节,就是利用改变叶片安装角度来适应流量的变化,使其能在小流量工况区内稳定运行。当动叶片的角度改变时,效率变化不大,而功率却随着叶片角度的减小而降低。流量的调节范围很大,在设计工况点两侧都有较大的调节余地。因此,动叶片角度的调节是轴流式通风机最理想的调节方法。

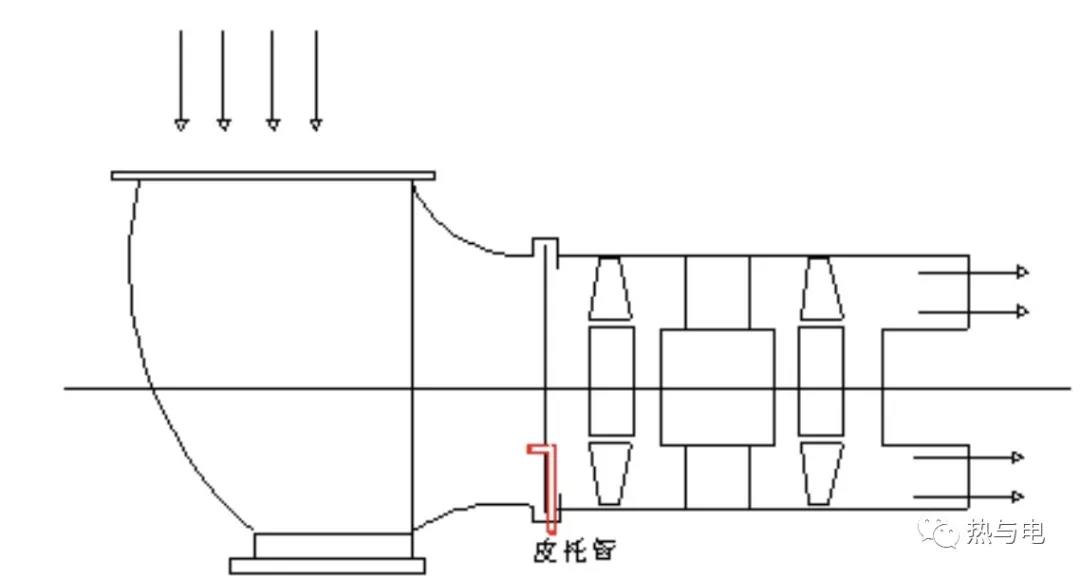

2)动叶片的调节机构轴流式通风机的动叶片调节机构有机械传动和液压传动两种。

a.机械传动的动叶调节机构:

轴流式通风机的机械传动,由电动执行器推动各种联杠、铰链移动来完成。从而达到改变叶片安装角度的目的,一般情况下叶片角度在40°范围内变动。这种调节机构由于存在调节空行程大;需要较大的调节力矩和转换器易磨损等问题,应用中尚有不成熟之处。

b.液压传动的动叶片调节机构:

该调节机构由调节缸、活塞、掖压伺服机构等主要部件组成。通过滑阀左右移动,将机械输人信号转换为液压信号,并驱动调节缸移动,最后达到调节动叶片角度的目的。液压传动动叶调节机构的调节品质良好,动叶片角度与流量呈线性关系。

3)轴流式通风机动叶片调节的特点:在高效区范围内调节范围宽广;每个叶片角度对应一条性能曲线,叶片角度由最小角度调节到最大角度.几乎与流量全部呈线性关系。动叶片调节是工作中随着管网困力的变化,随时来适应流量的变化,调节的经济性最好。

综合上述:动叶片调节是轴流式通风机性能调节范围宽、调节经济性好、调节可靠性好的调节方法。

三、轴流风机的喘振

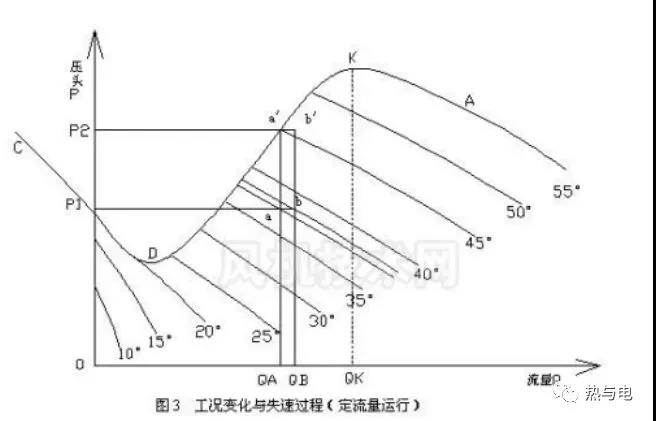

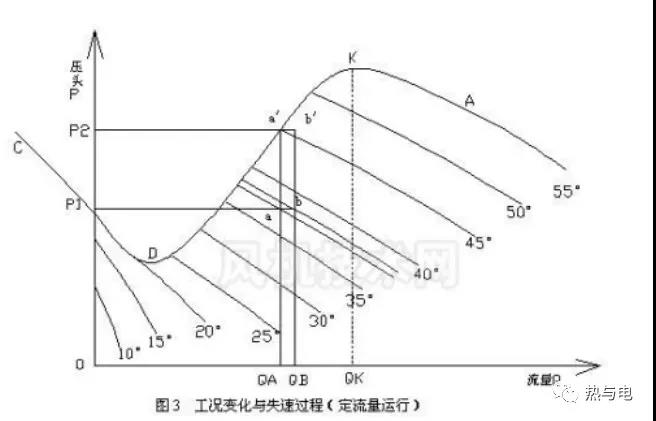

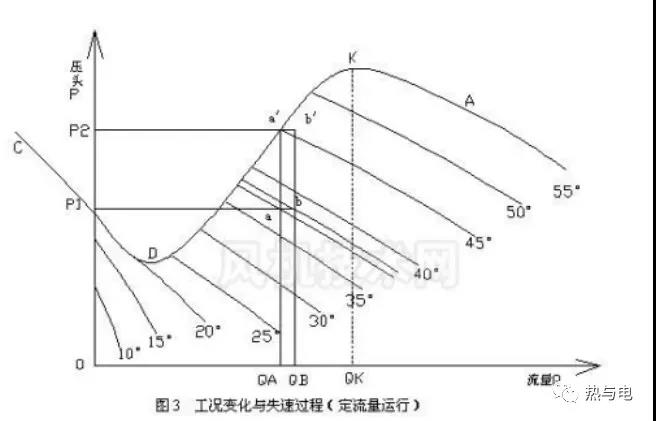

图3

当系统管网阻力突然增大使得流量和流速减小,或风机动叶开度过大,都会使进入风机叶栅的气流冲角α增大 , 冲角α超过临界值时,在叶片背面尾端就会出现涡流(脱流)区,冲角超过临界值越多,则失速越严重,在叶片背部形成的涡流区也会迅速扩大,使叶片流道出现阻塞现象,此时流动阻力增加,风机输送的压能则大为降低,发生旋转失速,流动工况大为恶化 , 风机出口压力明显下降。此时若管网容量较大,且反应不敏感,管网中的压力不会同时立即下降而维持较高值,这使得管网中压力大于风机出口压力,压力高的气体有一种回冲趋势,使风机中气体流动恶化,当气流前进的动能不足以克服回冲趋势时,管网中的气流反过来向风机倒流(图3中A→K→D→C),这种倒流结果使得叶栅前后压力差逐渐消失,此时气流又在叶片的推动下做正向流动,风机又恢复了正常工作,向管网输气(图3中C→D→K);管网压力升高到一定值后,风机的正常排气又受到阻碍,流量又大大减小,风机又出现失速,出口压力又突然下降,继而又出现倒流;如此不断循环,于是出现了整个风机管网系统的周期性振荡现象,即形成风机“喘振现象”。

理论上对轴流通风机喘振的的阐述与实际的喘振现象存在着差异,现有的喘振型理论是建立在大容量系统单风机运行方式的基础上,工程上应用的是两台风机并列运行的方式。在实际运行中,轴流风机喘振的发生在增加风机出力的过程中;并列运行的风机只是单台风机发生喘振,不会两台同时喘振;风机喘振时电机电流下降 , 并无摆动现象,最明显特征是喘振风机的风量被压制、急剧下降,系统空气倒流入风机。

轴流风机的P - Q性能曲线是一组带有驼峰形状的曲线(见图3),风机动叶处的每一角度下都有一条与之对应的曲线,每一条曲线都具有一个最高风压点,通常称为临界点;不同动叶角度下曲线临界点左半段有重合的部分,临界点右半段则为动叶角度与曲线相对应。

以A、B两台并列运行的轴流风机为例,假设两台风机工作点存在微小差别 (实际运行中两台风机工作点也不会完全相同,可能交替变化或者保持一定的差值),通风系统正常状态下,A、B两台风机风量为QA、QB,对应风机出口全风压为p1,风机工作点分别在

图3中a、b 位置上,这时的工作点都处在各自动叶角度下 P - Q性能曲线临界点的右半段,风机处在稳定状态运行;即使两台风机动叶角度不一致或风量有较大偏差 , 也能稳定运行。若由于某种因素导致通风系统阻力增加,A、B风机的工作点将出现上移现象,如图3所示,

假设这时2台风机仍需要保持风量QA、QB,由于通风系统阻力增加,势必要开大风机的动叶角度,提高出口全风压来维持QA、QB不变,这时相应工作点要上移,当通风系统阻力增大到一定数值,A、B风机的工作点将上移至a′、b′位置,a′已是 A 风机此时动叶角度下P - Q 性能曲线上的临界点,B风机的工作点b′则以微小差值仍处在相应动叶角度下P - Q性能曲线上的临界点的右端,这时系统压力为p2,在A风机工作点上移至a′时,即到达了喘振的边缘,此状态下系统压力一旦出现波动,系统压力与A风机的全风压之间就会产生一个微压差,在这个压差的作用下,A风机风量受阻,风机出口的流速、总压头随之下降,系统压力与A风机全风压之间的压差进一步增大,A风机风量、压头继续下降,这一过程处在恶性循环变化之中,直至A风机全风压崩溃,风量倒流入风机,A风机工作点沿P - Q性能曲线滑向左端,即是轴流风机在实际运行中发生喘振的过程。受A风机喘振影响,系统压力有所下降,B风机工作点对应的系统压力沿P - Q性能曲线迅速移向右下方,风量急剧增加,系统压力由B风机维持。

因此,处理事故时降低两台风机的出力,避免风机压力由于开大动叶进入不稳定区域。

3、失速与喘振的关系

旋转失速的发生只取决于叶轮本身、叶片结构、进入叶轮的气流情况等因素,与风道系统的容量、形状等无关,但却与风道系统的布置形式有关;失速发生时, 尽管叶轮附近的工况有波动, 但风机的流量、压力和功率是基本稳定的,风机可以继续运行。当风机发生喘振时,风机的流量、压力和功率产生脉动或大幅度的脉动,同时伴有非常明显的噪声;喘振时的振动有时是很剧烈的,能损坏风机与管道系统。所以喘振发生时,风机无法正常运行。

轴流风机喘振的发生首先是由于工况改变时,叶栅气动参数与几何参数不协调,形成旋转失速;但也并不是所有旋转失速都一定会导致喘振,风机喘振还与管网系统有关。喘振现象的形成包含着两方面的因素,从内部来说 取决于叶栅内出现强烈的突变性旋转失速,从外部条件来说又与管网容量和阻力特性有关。因此,失速是引发喘振的前因,但失速不一定会喘振,喘振是失速恶化的宏观表现。

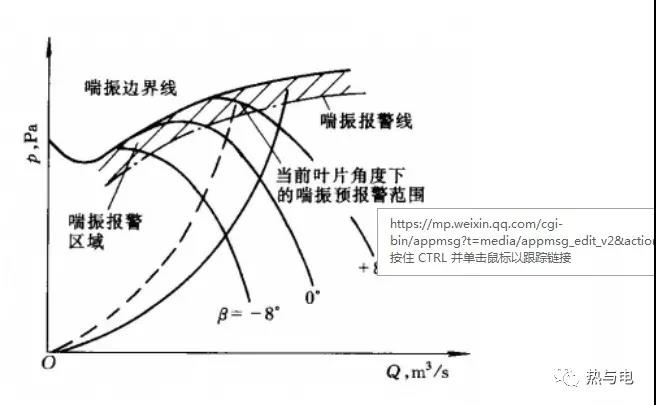

四、喘振报警

一般设计了风机的喘振报警装置,其原理是将动叶或静叶各角度对应的性能曲线峰值点平滑连接,形成该风机喘振边界线(如图4所示),再将该喘振边界线向右下方移动一定距离,得到喘振报警线;为保证风机的可靠运行,其工作点必须在喘振边界线的右下方;一旦在某一角度下的工作点由于管路阻力特性的改变或其它原因沿曲线向左上方移动到喘振报警线时,即发出报警信号提醒运行人员注意,将工作点移回稳定区。

五、风机性能曲线说明

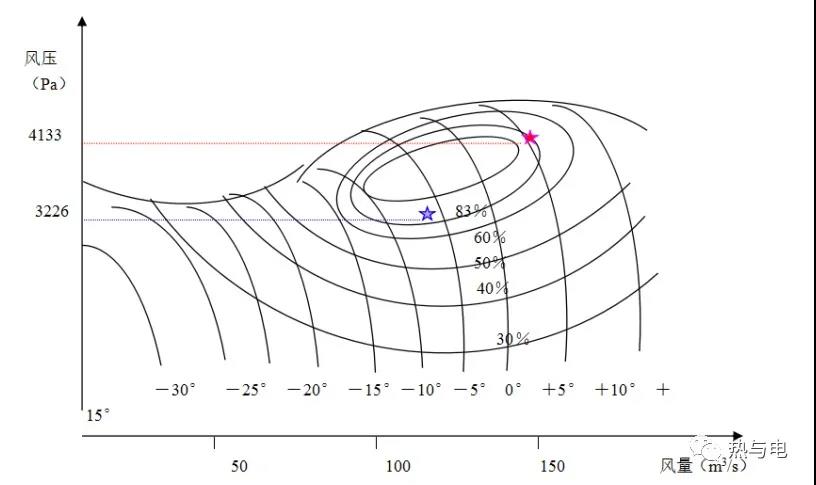

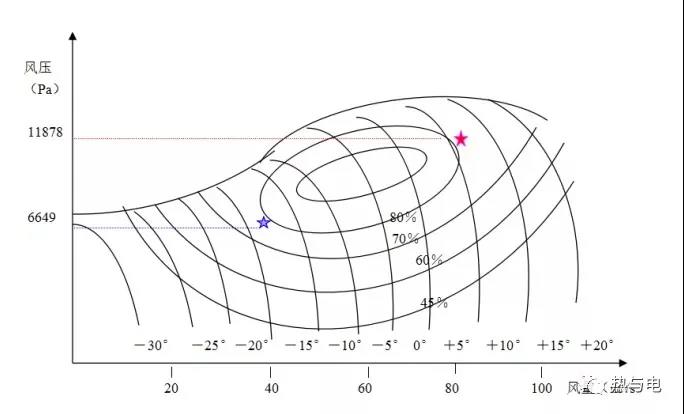

图6某送风机性能曲线 图7某一次风机性能曲线

1、曲线参数介绍

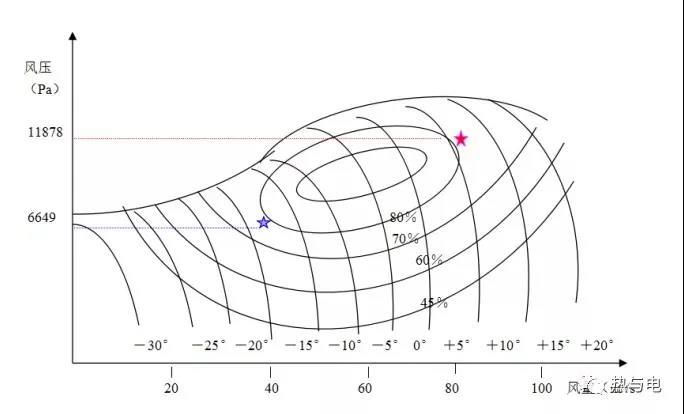

一次风机特性曲线中,纵坐标单位为Pa,横坐标单位为Nm3/kg,此单位代表风机对每kg空气作的功,与压力之比为空气密度。

性能曲线初始值换算为Pa:一期775mmH2O×9.8=7595Pa,二期6400Nm/kg×1.184kg/m3=7578Pa;

运行工况点换算为Pa:一期677mmH2O×9.8=6635Pa,二期5615Nm/kg×1.184kg/m3=6648Pa;

最大工况点换算为Pa:一期1155mmH2O×9.8=11320Pa,二期10366Nm/kg×1.146kg/m3=11879Pa;

因此一、二期一次风机特性曲线基本相同。

2、一次风机正常运行中,由于受煤质变化、制粉系统运行方式(一、二期锅炉设计三台制粉系统带满负荷,目前高负荷时一般四台运行)、风烟系统漏风及空预器堵塞等因素的影响,实际运行工况已偏离设计工况较多(一期尤其严重),致使一次风机运行中出口风压偏高,较接近不稳定工作区域。

如一期一次风机设计B-MCR

工况一:风量37.8m3/s、全压6635Pa、动叶开度31%,

工况二:风量63m3/s、全压8675Pa、动叶开度60%,TB工况风量81.1m3/s、全压11320Pa、动叶开度89%;

二期一次风机设计B-MCR

工况风量45.1m3/s、全压6649Pa、动叶开度33%,

TB工况风量81.2m3/s、全压11878Pa、动叶开度95%;实际运行中风量、风压、动叶开度已严重不匹配。

如实际运行中风机动叶开度偏大、流量偏低、出口风压偏高,说明由于某种原因使系统阻力发生变化,一次风机实际运行工况较设计工况前移,这时应按风机流量来确定已前移工况的出口风压。

3、根据一次风机特性曲线,风机流量所对应的控制出口风压高限值如下(考虑风机在喘振线以下附近运行已不很稳定且抗干扰能力较差,此高限值低于风机喘振临界点风压2000Pa左右):

风量30m3/s(108km3/h,130t/h)以下,出口风压按不高于6800Pa控制,此时动叶开度应在≯22%左右;

风量30~40m3/s(108~144km3/h,130~174t/h),出口风压按不高于7200Pa控制,此时动叶开度应在≯33%左右;

风量40~50m3/s(144~180km3/h,172~217t/h),出口风压按不高于8300Pa控制,此时动叶开度应在≯44%左右;

风量50~60m3/s(180~216km3/h,217~260t/h),出口风压按不高于8700Pa控制,此时动叶开度应在≯55%左右;

风量60~70m3/s(216~252km3/h,260~304t/h),出口风压按不高于9200Pa控制,此时动叶开度应在≯66%左右;

风量70~81.2m3/s(252~292km3/h,304~352t/h),出口风压按不高于11000Pa控制,此时动叶开度应在≯88%左右。

六、轴流风机失速的原因有

(1)风机在一定的动叶角下运行,如果由于某种原因,母管风压突升,风机流量下降,这样在动叶角度还未发生变化之前,压力迅速攀升,以致于超出失速线而进入失速区运行。对于并联运行的2台风机,如果其中一台动叶调节性能不好,这台风机就有可能先失速。

(2)风机正常运行中流量异常降低、一次风压突升都可能导致风机失速。

(3)风机出口挡板销子脱落或断裂等原因导致其突然关闭或部分关闭。

动叶调节未能跟上压力的突变,在压力波动及动叶自动调整过程中,造成并列运行的其中一台风机失速。

(4)变负荷过程中由于调节失灵或误操作致使2台风机风量、风压严重不平衡而失速。

(5)风机出入口风道堵塞,如暖风器或空预器严重积灰,两侧空预器积灰或堵灰情况不一致。

(6)在一次风系统有轻微扰动的情况下,就可能造成阻力大的一侧风机失速。