化工园区安全管理探讨之二——美国的安全监管方式

过程安全管理在美国始于1984年的印度博帕尔事故。虽然事故不发生在美国,但联碳公司毕竟是美国公司。而且,作为当时世界上规模仅次于巴斯夫的化工帝国也因此轰然崩塌,令人嘘唏。事故发生后,美国很快通过了《清洁空气法案》。别被这个名字误导,这个法案基本上澄清了以下三件事:

1. 美国OSHA负责管理好企业,防止发生重大事故;

2. 环保署负责管理好事故,不要影响到工厂外部;

3. 成立一个独立调查组CSB(Chemical Safety and Hazard Investigation Board化工安全与危害调查委员会)负责监督OSHA和环保署更好地运行。

这三条是美国标准的国会法案模板,管理要求加审核员模式。

博帕尔事故后,OSHA于1990年通过了29 CFR 1910 119(高危化工企业过程安全管理规定),简称PSM。现在为人熟知的过程安全14个模块由此产生。环保署(EPA)紧随其后,通过了40 CFR 68(环境风险管理计划),简称RMP,同样引用了14个管理模块的要求,解决了监管部门的分工问题,即OSHA主厂内,EPA主厂外,应用同一个体系。

PSM 14个模块

OSHA的过程安全14个模块,很好地描述了工厂控制过程风险的各个方面,也尽可能地列出了相对详细的管理要求。

但是,仔细研究OSHA的规定,会有以下三大不足:

执行难

具体体现在对PSM的执行和考核没有要求,同时14个模块相对独立,没有描述模块之间的关联性,不能形成完整的管理系统。

这里不得不讲一下OSHA的背景,OSHA(美国职业安全与健康管理局)隶属美国劳工部,是为了工人争取利益的部门,一直以来制定的法规都是以执法容易为主,比如它会详细规定“爬梯每一步间距”这样的细节。OSHA以往的条例主要以这种规定明确、执法方便、对与错一目了然的条例为主。而PSM并不是这样一个条例,说到底PSM需要涵盖整个化工系统,适应不同工艺,就没有那么容易做到一目了然了。

现实结果也是如此,OSHA的14个模块从工厂管理的各个环节入手,确实描述了如何管好化工生产管理的各个环节。在建立初期,14个模块对美国的过程安全发展提供了清晰的方向和指导,但实际推行却比较缓慢,企业推行都是分模块进行的,并没有把过程安全形成管理体系。

管理体系的推行需要一个类似管理指南的文件来指导企业,可偏偏OSHA习惯了写执法条例,把指南写成执法条例,留给企业的是,不知道如何做才能满足要求。

执法检查难

即便OSHA已经尽量把14个模块写得容易执法,但是毕竟PSM不是“爬梯间距”那么简单。全美的OSHA检查员中间可以审查PSM的不到百分之一,培训班开了一期又一期,PSM的审核人员依旧急缺。究其原因,与PSM理应是一个管理体系有直接的关系。原来的OSHA执法人员习惯了非此即彼、黑白分明的判断,如今让他们来审核一个体系,尤其拿到的不是清晰的判例,判断起来当然困难。

弹性不足

OSHA在PSM适用性上有一个化学品量的阈值,超过该阈值需要执行OSHA,否则就不用。问题出在,一旦超过该阈值,不论大小,严重程度都需要严格按照OSHA执行,不需要增加,也不能减少,使其在实际执行中缺少了弹性。

在接连发生了2005年德州BP爆炸案、2010年墨西哥湾漏油、2013年德州硝酸铵爆炸等事故后,美国过程安全管理的执行发生了转向。尤其是2005年的德州BP爆炸案后,算是美国PSM管理的一次转折。事故调查的结果显示了领导力不足、文化缺陷的问题,也显示出模块间联系的问题。

这次事故之后,美国OSHA提出了对与PSM相关企业执行情况的NEP(National Emphasis Program),即国家专项检查计划。从2007年开始针对炼油企业,之后2010年开始针对化工企业。NEP计划其实是一个以审核推行PSM管理的计划。几个特点如下:

NEP审核的是管理体系和最佳实践,并非设计要求检查。

NEP的审核员与OSHA审核员并不相同,一般是一个由资深专家(level 1 auditor)带队的小组,且这些审核员清晰地了解PSM管理要求。

最终的发现项(罚单)主要与管理体系有关。

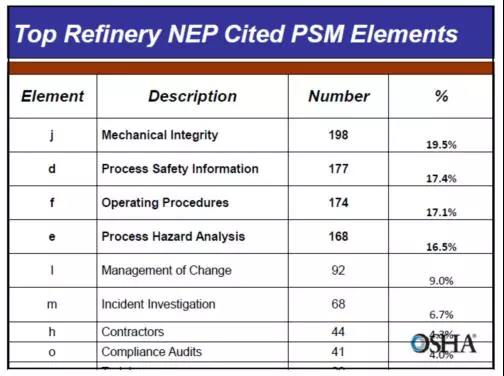

(下图是一个发现项和PSM模块相关分类)

近10年来,OSHA推广过程安全的主要手段其实是:利用PSM专业体系审核推动PSM执行。

同时,2005年BP德州炼油厂爆炸促成了美国企业开始自发地思考如何把这些分割的模块连接起来。CCPS的基于风险的过程安全体系应运而生。CCPS通过企业合作,发布了数以百计的详细的管理和技术指南,完整描述了各个模块应该是什么样的管理,现存的最佳实践是什么。这些指南使得PSM的执行变得有了指导,而不仅仅是停留在法规层面;同时,CCPS推出了基于风险大小确定管理(RBPS)的理念,也使得PSM体系可以适应于所有工艺。

值得一提的是,CCPS是行业组织,从行业角度提出的CCPS PSM指南,正在逐步被OSHA所吸收,变成NEP审核中被检查的条目。

以上就是美国PSM管理的基本现状。可以看到,OSHA的14个模块解决了那些要管的问题,但是在早期本身执行起来推动力不足;现阶段美国OSHA主要依靠NEP PSM体系审核来推动。同时,CCPS作为一个行业组织,提供了大量的细节和可操作的指南,这给了企业拉一把的力量。这一推一拉之间正在稳步推动企业PSM的发展。

中国的《化工企业工艺安全管理实施导则》(AQ/T3034-2010)基本上就是依照OSHA 14模块翻译过来的,后被《国家安全监管总局关于加强化工过程安全管理的指导意见》(安监总管三[2013]88号)引用,变成了强制执行。但是,导则去掉了两个管理模块,更重要的是删除了“适用范围”。在OSHA PSM中规定了对于不同化学品,当使用量超过一定量以后,这个工艺才适用于PSM法规。以及在RMP中,基于事故后果模拟将企业分为三级进行管理,这样的分级管理考虑都在引入过程中被删除了。而这些删除恰恰导致了第一篇文章中提到的管理边界问题。

总结:美国现在采用的是以管理体系审核为推动力、以CCPS行业协会提供管理指南的方式推进过程安全管理,这种推动方法多少是OSHA以检查为主要执行手段的延续,至今美国还在为没有足够的体系审核人员而头疼。