通报:未正确穿戴劳保用品,被机器绞入身亡!严防此类事故

不安全装束的具体行为:

1、在有旋转零部件的设备旁作业穿肥大服装

2、操作带有旋转零部件的设备时戴手套

3、操作爆破品时穿戴宜产生火花的衣、帽、鞋

4、不正确穿戴防护服

冬季寒冷,很多员工穿着臃肿,影响反应速度,同时肥大的衣物饰品等容易引发事故,进入工作现场要严格按照规定正确穿戴劳动防护用品。

2019年12月17日14时左右,湖南双马电气有限公司发生一起机械伤害事故,造成1人死亡,直接经济损失约103万元。近期,湘潭市应急管理局发布事故调查报告。

一、事故单位基本情况

略

事故现场勘查情况

事发车床场内编号SMB0019,型号为C516-1立式车床,岳阳车床厂制造,位于生产车间东南角的立车加工区域,事故发生时转速约60r/min,卡盘周围设置了高约34cm的铁屑挡板,未设置操作站台。事故当天,由车工石某(死者、男、25岁)独立操作。

二、事故发生经过、应急救援及善后处理情况

2019年12月17日上午9时许,石某根据车工班长张某安排,负责XQB-4机座(防爆电机外壳)的内圆粗车加工。14时许,石某在操作C516-1立式车床对XQB-4机座内圆进行车削加工时,穿在工作服外的皮衣被旋转的XQB-4机座绞住,右手被卷入至车床立柱与XQB-4机座外沿的空隙之中,环抱着XQB-4机座外沿,身体呈半跪姿势,皮衣被撕破呈团状,卷至石某头部附近。同时,石某头部撞击到XQB-4机座的新接线板直角处。车床因被石某肢体卡住导致停止运转,车床皮带出现打滑并发出刺耳声响。

张某听到刺耳的声响后,立刻跑到石某跟前,见状后立马对车床进行断电、取档,使车床满足手动操作的要求,试图将卡在车床中的石某救出但未成功。张某立即呼叫附近的装配班班长李某某,王某某、唐某等10余名工友也闻声围了过来。王某某见石某身体被皮衣缠住导致其难以被救出,便和张某一起用剪刀将其皮衣背部剪开,石某便从机床上滑了下来,张某蹲在地上抱着石某。14时10分许,方某某赶到了事故现场并拨打了120急救电话。14时30分许,120医护人员赶到了事故现场,经对石某进行现场医疗急救后送往湘潭市第三人民医院进行抢救。15时许,石某经抢救无效死亡。

12月18日,双马电气公司与石某家属达成赔偿协议。事故善后工作结束。

三、事故原因分析及性质认定

(一)直接原因

违章作业。石某在操作车床过程中,违反《用人单位劳动防护用品管理规范》和双马电气公司制定的《劳保服装管理制度》《安全装置与防护器具管理规定》《机床工安全技术操作规程》《立车操作规程》,未正确穿戴劳动防护用品,导致身体被工件绞入,受重伤死亡。

(二)间接原因

1.安全责任未落实。(略)

2.安全管理有缺位。没有及时发现并制止现场作业人员未按要求穿工作服进行作业的事故隐患;事发现场未设置立车操作平台。

3.安全培训教育不到位。双马电气公司未对石某开展新进员工“三级安全培训教育”,未建立安全生产教育和培训档案,未对员工安全培训教育过程进行全面如实记录;未对从业人员开展针对性的岗位安全培训教育,大部分从业人员不熟悉本公司制定的安全生产规章制度和安全操作规程。

(三)事故性质

经调查认定,这是一起一般生产安全责任事故。

四、责任认定和处理建议

(一)建议不予追究责任的人员

石某未按照《用人单位劳动防护用品管理规范》和《机床工安全技术操作规程》《立车操作规程》等有关规定要求,在未正确穿好工作服的情况下操作立式车床,导致了事故的发生,对这起事故应负直接责任,鉴于其在事故中死亡,建议不再追究责任。

(二)建议追究责任的人员

1.张某,男,双马电气公司车工班长,负责车工班全面工作。未严格履行班组长职责,未落实新进员工“三级安全培训教育”制度,落实“班前讲安全、班中查安全”不到位,没有及时排查并制止员工未正确穿戴劳动防护用品进行作业的事故隐患,对这起事故应负主要责任,建议由双马电气公司依据公司有关规定对其进行处理。

2.方某某,男,双马电气公司生产部长,负责安全生产和生产现场管理。未组织落实新进员工“三级安全培训教育”;未定期组织开展安全生产专项考核;督促现场作业人员严格执行本公司安全规章制度及操作规程不到位,没有及时排查现场作业人员未正确穿戴劳动防护用品进行作业的事故隐患,对这起事故应负重要责任。建议由双马电气公司依据公司有关规定对其进行处理。

3.康某,男,双马电气公司总经理,负责生产、供应采购、技术质量和营销管理工作。未组织制定本单位安全生产教育和培训计划,未组织开展员工安全培训教育;未给从业人员配备足够的劳动防护用品并监督、教育从业人员按照使用规则佩戴、使用;督促、检查本单位安全生产工作不到位,未定期组织开展安全生产专项考核,对这起事故应负重要领导责任。建议由双马电气公司依据公司有关规定对其进行处理。

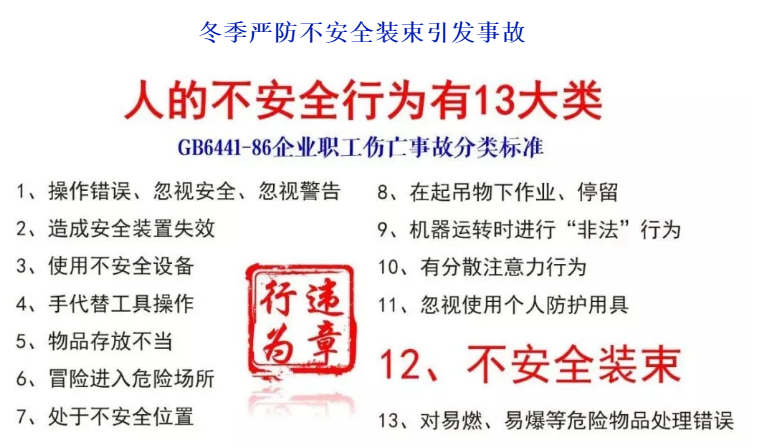

很多事故是由人的不安全行为引发的,准确认识人的不安全行为,并在日常安全管理中去纠正、制止这些不安全行为,是预防事故的有力措施。下面,总结了13类近80种人的不安全行为,供大家参考。

一、操作失误、忽视安全、忽视警告

1、未经许可开动、关停、移动机械

2、开关未锁紧,造成意外转动、通电、泄漏

3、开动、关停机械时未给信号

4、忘记关停设备

5、忽视警告标志、警告信号

6、操作错误(按钮、阀门、扳手、把柄)

7、奔跑作业

8、供料或送料速度过快

9、机械超速运转

10、违章驾驶机动车

11、酒后作业

12、客货混装

13、冲压机作业时,手伸进冲压模

14、工件坚固不牢

15、用压缩空气吹铁屑

16、其他

二、造成安全装置失效

1、拆除安全装置

2、安全装置堵塞失效

3、调整错误造成安全装置失效

4、其他

三、不安全的使用设备

1、使用不牢固临时的设施

2、使用无安全装置或安全装置失效的设备

3、未经培训使用设备

4、设备使用环境不当(地基承载力、管线、平衡)

四、用手替代工具操作

1、用手替代手动工具

2、用手清除切屑,使用无安全装置的设备

3、不用夹具固定、用手拿工件进行机加工

五、物体存放不当

1、随意搁置工具、器具等生产用品

2、未定点、定量存放成品、半成品

3、未对余料进行恰当处理

4、大宗物体存放点,地基承载力未进行检测

六、冒险进入危险场所

1、冒险进入涵洞

2、接近漏料处

3、采伐、集料、运料、装卸时,未离开(屏蔽)危险区

4、未经安全监察人员允许进入油罐或井坑中

5、未“敲帮问顶”开始作业

6、冒险进出信号出现时

7、调车场超速上下车

8、易燃易爆场合明火

9、在车辆倒行时

10、未及时嘹望

七、处于不安全的位置

1、攀坐平台护栏、吊钩、挡板

2、坐卧挖方台阶、未完工的挡墙下等

3、坐卧车辆设备前后及下发

4、坐卧机械设备梁臂等

5、坐卧临边处、洞口处

6、随意进入坑洞

八、在起吊物下停留、作业

1、起吊物下行走

2、未对起吊物行走区域警示

3、重叠作业

4、起吊作业过程中维护

九、机械运转时加油、修理、检查、调整、焊扫等

1、未完全停止运转时进行检修

2、未完全冷却时进行检修

3、压力未完全释放时进行检修

4、机械设备未定位就进行检修

十、分散注意力的行为

1、没有明确的任务:内容、时限、标准、限额

2、工作分配不当

3、过渡疲劳和焦虑

4、自我暗示不当

5、环境不适宜

6、未经培训或交底直接进入作业场所作业

十一、忽视实用个人防护用具

1、未戴护目镜或面罩

2、未戴防护手套

3、未穿安全鞋

4、未戴安全帽

5、未配戴呼吸用具

6、未佩戴安全带

7、未戴工作帽

8、未穿绝缘服装

十二、不安全装束

1、在有旋转零部件的设备旁作业穿肥大服装

2、操作带有旋转零部件的设备时戴手套

3、操作爆破品时穿戴宜产生火花的衣、帽、鞋

4、不正确穿戴防护服

十三、对易燃易爆等危险品处理错误

1、私自留存易燃易爆品

2、私自处理废旧的易燃易爆品

3、私自处理储藏过易燃易爆品的容器、物件等

4、在动火区域存放易燃易爆品

5、在人员、设备、物资密集区存放易燃易爆品

6、未经批准随意动火