从融汇化工氯气泄漏事故,谈机械设备安全管理!

事故回顾

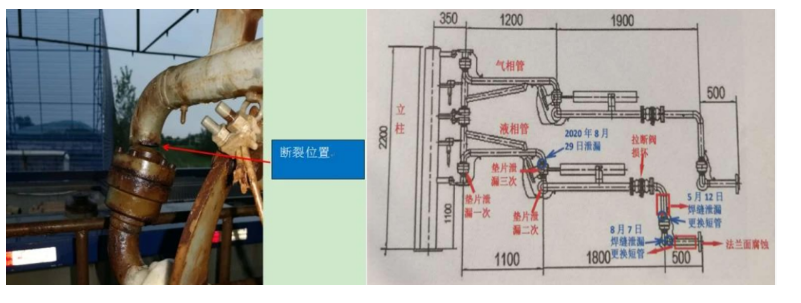

2020年8月29日17时28分许,安徽省芜湖融汇化工有限公司(以下简称“融汇化工”)液氯工段在对液氯槽车充装液氯过程中,发生氯气泄漏,造成相邻企业19人受伤住院、直接经济损失48万元。

2021年1月4日,安徽省芜湖市人民政府网站公布了本次事故的调查报告。经调查,事故直接原因系融汇化工在万向节(鹤管)存在局部严重减薄情况下进行液氯充装作业,由于充装液氯压力超过万向节减薄部位的承载能力,导致减薄部位发生塑性断裂,造成液氯瞬间泄漏,引起人员中毒。

事故调查报告中,事故调查组提议对事故相关责任人做出如下处理:

1. 主要负责人处理建议

融汇化工法定代表人黄**、总经理张*,履行安全生产主要负责人职责不到位,未能及时排查生产安全事故隐患,依据《中华人民共和国安全生产法》第九十二条第一项之规定,调查组建议处上一年年收入百分之三十的罚款。

2. 对事故负管理责任的人员处理建议

融汇化工安全总监郭**,在日常隐患排查治理过程中,未发现液氯充装万向节存在安全隐患,对液氯充装万向节维护不力的情况失察;

第一事业部副总经理张*(主持工作),履行安全生产管理人员职责不到位,督促液氯充装万向节维保不力;

第一事业部设备主管杨*,履行安全生产管理人员职责不到位,对液氯充装万向节维护、保养不力,未发现万向节因腐蚀严重减薄的安全隐患;

第一事业部安全主管叶*,履行安全生产管理人员职责不到位,开展隐患排查治理工作不到位,未及时消除和上报液氯充装万向节故障存在的安全隐患;

上述人员,依据《中华人民共和国安全生产法》第一百零九条第一项的规定,调查组建议分别对其处以9900元的罚款。

融汇化工采购部经理汤**,履行安全生产管理职责不到位,未严格执行设备采购管理制度,致使采购的万向节压力参数不满足设备要求,造成新购的万向节不能及时安装,对事故负有安全管理责任,建议芜湖融汇化工有限公司按照公司管理规定予以严肃处理。

注:事故调查报告中指出“在采购图纸的确认环节,采购部使用微信图片确认的方式确认技术参数,导致第一事业部在采购的万向节图纸确认时,未能发现采购需求的设备压力等级2.5MPa已改为1.6MPa”。

3. 对事故主体单位处理意见

融汇化工,履行安全生产主体责任不到位,重生产轻安全,对事故的发生负有责任。其违反了《中华人民共和国安全生产法》第三十三条、第三十八条、第四十一条、第四十三条之规定,根据《中华人民共和国安全生产法》第一百零九条第一项的规定,建议对其处以34万元的罚款。

从事故调查报告说起

正如事故调查报告所指出的,融汇化工“8.29”氯气泄漏事故的直接原因是万向节(鹤管)存在局部严重减薄情况下进行液氯充装作业,由于充装液氯压力超过万向节减薄部位的承载能力,导致减薄部位发生塑性断裂。

在事故追责建议中「采购」「检查」「维护」「维保」是高频词,正因如此负责万向节采购、设备管理及安全管理的相关责任人均受到了责任追究。从本质上来说,这起事故是典型的由于机械设备管理不到位而引发的事故:

采购——采购人员购买的万向节压力参数不满足设备要求;

检查——安全总监、安全主管、设备主管未发现万向节存在安全隐患;

维保——事业部副总经理督促维保不力,设备主管对万向节维护、保养不力。

我们每个企业都有许许多多的设施设备,而每个设施设备又由若干的零部件构成,如果一个重要零部件的采购参数出现偏差,抑或是由于腐蚀严重、金属疲劳而导致零部件损坏、故障,那就极有可能出现设备带病运行,进而导致事故发生。比如造成15人死亡、16人重伤的河南义马气化厂“7.19”爆炸事故,不就是与空气分离装置冷箱泄漏未及时处理有关吗?

那么,面对如此之多的设备、零部件以及其潜在的风险,我们该如何应对?

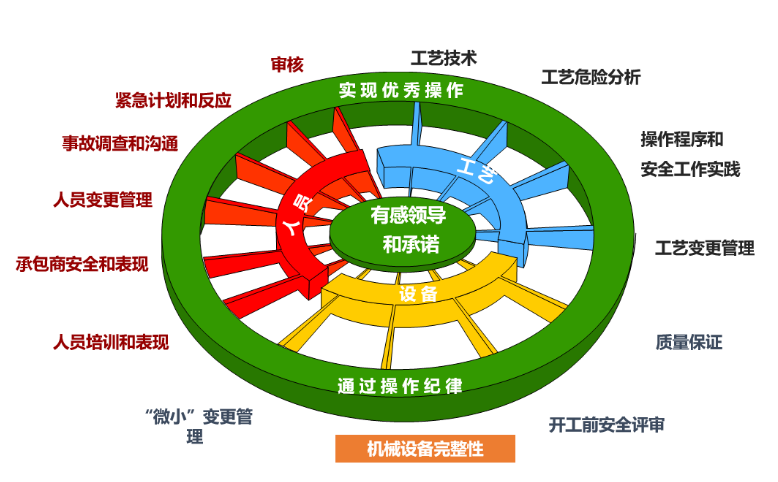

也许,我们需要构建系统的机械设备完整性管理体系。无论你是在石化、制药、精细化工、汽车制造、集成电路抑或是煤矿、电厂等其他行业。

毕竟,「消除物的不安全状态」是防止事故发生的重要工作。

关于机械设备完整性管理

机械设备完整性(Mechanical Integrity,简称“MI”),源于1992年美国职业健康与安全管理局颁布的《Processsafety Management of Highly Hazardous Chemicals》(即高度危险性化工过程安全管理办法),同时它也是过程安全管理体系(PSM)的核心要素之一。

经过近三十年的发展,机械设备完整性管理已被世界石化、精细化工行业普遍使用,并被中石油、中石化等石化企业率先引入国内。目前,国内与设备机械完整性相关的主要规范标准有:

● 《化工企业工艺安全管理实施导则》(AQT3034-2010)

● 《设备管理体系 要求》(PMS/T1-2018)

● 《危险化学品企业设备完整性管理导则》(TCCSAS-004-2019)

上述标准,可在公众号内回复“MI”获取。

如何做好机械设备完整性管理

回顾一下,你所在企业发生的安全事故,是不是有一些与设备的设计、防护、故障等因素有关?如果是,我想我们应该立即着手去推动机械设备完整性管理的体系建设。至于整个管理体系需要具体做什么,大家可以仔细阅读上述的三个标准。今天,我们重点谈的是如何做好?或者说抓住哪些要点?

要点一:摸清现状

安全管理的核心是风险识别与管控。在推动机械设备完整性体系建设工作之前,建议对照三个标准规范,对自身企业的机械设备管理现状进行系统的梳理,这样才能对症下药。例如是否明确与设计、制造、采购、安装、调试、使用、检查、维护、保养及报废各环节相关的部门、人员职责;各个设备是否有完善的设备档案(如产品说明书、设计图纸等出厂资料)等,这样才能够在最大限度基于当前的管理现状,逐步作出改善。毕竟,这项工作涉及到采购、设备等多个部门,如果推动的步伐迈得太大,那或多或少会因为工作量的大幅增加而遇到一些阻力。

要点二:敲响警钟

结合梳理出的设备管理缺陷,用公司内外与机械设备完整性有关的事故案例做个专项培训,是一个提高大家对设备完整性认识重要性的一个不错的方法。培训需要转达一层意思,即“看吧!这些缺陷我们都还是存在的,如果不弥补,那无论是你是采购,抑或是设备管理人员,大家都会一起「进去」。是的,我们需要与他们达成共识——「大家好,才是真的好」。

要点三:定个规矩

无规矩不成方圆,因此我们可以适当地参考国内外资料,编制、发布和实施包含设计、制造、采购等全生命周期的《机械完整性管理体系指南/手册》。不建议通过采用“修修补补”的方式去单独新增或修订相关的程序文件,因为那样的话,就可能因为太过分散不利于翻阅、学习。

要点四:抓好源头

对于大部分的企业而言,都不涉及设备的设计与制造,更多是使用设备。在实际的工作中,也许会遇到新购的设备,安全防护不足、设备零部件质量不过关等缺陷而引发的事故。如果有这样的情况,那说明我们并没有真正做好设备安全的源头管控,或者说没有做好设备URS编制和审核的工作。

只有做好了URS的编制与审核工作,并配套建立安装、调试与验收机制,才能在让员工使用上安全可靠性高的设备。

要点五:分级管控

设施设备太多,没有充足的人手,管不过来怎么办?那就「抓大放小」,毕竟我们的核心工作是管好确实无法消减的不可接受风险。也许我们需要使用风险评估工具,比如潜在失效模式与后果分析工具(FMEA),对设备的子系统、零件逐一进行分析,然后根据设备零部件失效带来的风险危害后果的严重程度,对设备实施分级管理。

是的,就是识别出高风险的设备以及失效后能够带来严重危害后果的的零部件,然后予以控制。这些控制措施包括预防性检修内容、频次及标准等内容,同时付诸实施并定期进行有效性评估。

要点六:重视变更

更换、改造设备均属于设备变更的范畴。变更,一定会引入新的风险或者让原有的风险程度增高或者降低。既然存在风险,那么就有必要在变更前进行风险评估。所以,我们需要构建一个风险评估机制或者说流程。同时,还需要一批懂设备、工艺的人员与EHS人员构成风险评估的团队。

要点七:人最重要

所有的事情最终都需要依靠人去落实,但落实的前提是要具备相应的能力。所以,我们需要清楚地认识到与设备设施相关的人员,需要具备何种的能力。比如:

设备操作人员,应确保其能够了解自身在机械设备完整性管理中的具体职责、工作内容、管理标准、操作规程、潜在风险、应急处置等内容;

设备管理人员,应当确保其掌握设备完整性管理体系、标准以及FMEA等风险评估工具。

如此,我们方可与各部门共同做好设备完整性管理工作,并逐步构建符合自身企业文化的设备完整性管理体系。