吸取吉林化纤“2·27”中毒事故教训,防控粘胶纤维行业系统性风险

2月27日21时30分,吉林化纤股份有限公司生产过程中高压电缆短路停电,造成一生产车间部分排风设备停止运行。23时10分恢复供电,相关岗位工人在准备恢复生产过程中,吸入硫化氢气体,5人经抢救无效死亡,8人受伤。该公司于1964年建成投产,主导产品为粘胶纤维,分为长丝、短丝。目前,长丝系统共有10条生产线,产能8万吨;短纤系统有1条生产线,产能12万吨。事故发生在长丝八车间。

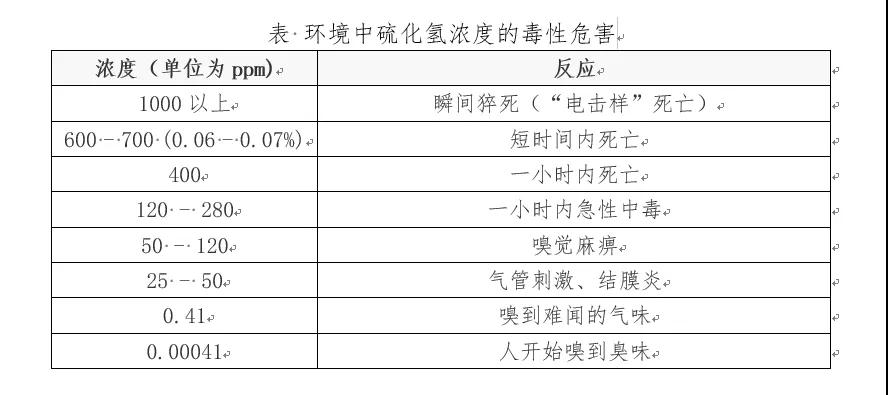

粘胶纤维的生产中有一个气体副反应产物,硫化氢,这是一种毒性极强的气体。硫化氢毒性见表(数据引自百度百科)。从表中可能看出,硫化氢最致命的特点在于,导致人急性中毒的浓度下,人的嗅觉神经会被麻痹,并且会出现“电击样”死亡,换言之,人的嗅觉对于硫化氢毒害没有任何防护作用。因此,硫化氢成为工业界最重要的隐形杀手,无论在国内还是在国外,硫化氢都高居各类中毒事故原因榜首。 硫化氢特性

硫化氢在标准状况下是无色、易燃且有毒的酸性气体,低浓度时有臭鸡蛋味,高浓度时闻不到气味(麻痹嗅觉神经)。长期接触低浓度的硫化氢,可引起神经衰弱综合征和植物神经功能紊乱等;当空气中硫化氢浓度达到1000 mg/m3时,人体吸入可发生闪电型死亡。我国规定的工作场所空气中硫化氢的最高容许浓度为10mg/m3。

硫化氢中毒后出现头痛、头晕、易激动、步态蹒跚、烦躁、意识模糊、谵妄,癫痫样抽搐可呈全身性强直阵挛发作等;可突然发生昏迷;也可发生呼吸困难或呼吸停止后心跳停止。

风险分析

在当下的粘胶纤维生产工艺条件下,硫化氢的产生是不可避免的,因此,生产工艺中就必须设计排风系统,以消除生产过程产生的硫化氢气体。但是,粘胶纤维行业的安全现状不容乐观,具体表现以下几个方面:

二是设备维护水平低。化学品对于管路有着不同程度的腐蚀,有些化学品的腐蚀性很强,比如强酸、强碱。化工行业对此有专门的应对措施,而粘胶纤维行业由于主要技术能力都在于纺织,主要人力资源也在纺织,因此,企业对于涉及危险化学品的设备维护普遍较化工行业差,形成一个风险集中区。 改进建议

考虑到以上系统性的行业风险,建议采取以下风险防控措施以控制相关的风险:

最后,硫化氢风险只是粘胶纤维行业面对的一个危险化学品,整个纺织行业还有涉及到很多其他化学品,由于前面提到的行业隔离问题,其工艺设计、风险管控也非常可能存在较大的安全管理漏洞,这些企业也应该进行充分的风险分析,特别是异常工况下的风险分析,找出存在的风险,并制订相关的管理措施,以保障纺织行业的生产安全。(作者:中国化学品安全协会法规标准部副主任 理学博士)