11人死亡,45人受伤,50万人被迫撤离,印度这场“难以置信”的事故究竟是怎么发生的??

近年来,世界各地发生的很多油气行业重大事故都涉及到大型蒸汽云爆炸,如2005年的Buncefield油库储罐泄漏发生火灾,烧毁大型储油罐20余座,是欧洲迄今为止最大的火灾爆炸事故;2009年加勒比石油公司位于波多黎哥油库的汽油罐溢流,形成蒸汽云,遇到引火源导致爆炸,大火持续燃烧60多小时,烧毁油罐17个;本期我们要介绍的是2009年印度斋普尔油库火灾爆炸事故,该事故也是印度首例在常压下储存和处理易燃液体导致的灾难性事故。

2009年10月29日19时30分左右,印度斋普尔市的印度石油公司(IOC)油库一大型燃料储存区发生汽油泄漏,导致毁灭性的蒸汽云爆炸(VCE),产生了巨大的爆炸压力。大火持续燃烧了11天,直到11月10日才完全熄灭,油库完全损毁,紧邻的建筑也遭到严重破坏。事故最终造成11人死亡,45人受伤,当地政府连夜疏散撤离近50万人。

印度石油公司(IOC)斋普尔油库共有11个储罐,总容积约为10万m³。事故发生时库区储有汽油(约18800m³)、煤油(约2100m³)、柴油(约40000m³)。罐区主要设施包括油罐车灌装所需的装运设施以及将油品输送到附近其他公司的输送泵系统和管道系统。油库由Koyali Sanganer油品运输管道补给,接收Koyali炼油厂生产的油品。

10月29日10时, Bharat石油公司发出一份订单, 要求在10月30日通过输油管道向其储油设施输送1567m³汽油和850m³煤油。

17时10分,油库开始进行日常的油罐转输作业,包括检查阀门、计量、打开出口管线阀门,首先完成煤油储罐的转输操作。

17时50分,操作人员准备开始对汽油储罐进行转输作业。

18时10分,当班班长在罐顶进行计量作业。罐底操作工发现罐底管道汽油泄漏,试图关闭阀门未果,由于全身被汽油浸透而窒息引起昏迷。班长忙于营救该操作工,直至18时30分才通过对讲机求救。

18时30分,接到求救信号的门卫拉响警报。

19时15分,控制室向外部应急救援队报警,罐区停止作业并进行人员疏散。

19时20分,IOC几位现场站长从附近BPCL油库获得空气呼吸器,进入现场营救昏迷人员。

19时35分,高浓度的汽油蒸气遇点火源发生爆炸,随即又发生一系列小爆炸,11个储罐中有9个立即被点燃,随后蔓延至另外两个储罐。

20时00分,火势失控。

当地政府和印度石油公司在事故发生前并没有应对这种类型事故的应急预案。火灾发生后,当地政府对油库周边半径5km的城区实施交通管制,限制人员及车辆进人该区域,并连夜将附近近50万居民和游客撤离,切断该地区全部供电,关闭国家高速公路12号线,以防止火势进一步蔓延造成新的伤亡。

此外,当地政府连夜组织灭火,出动斋普尔市消防部门至少35支消防支队赶到现场。但是由于火势巨大,消防队员无法靠近着火罐300m范围内实施有效灭火,只能利用冷却水对着火罐附近的煤油罐和柴油罐进行冷却,同时采用沿储罐防火堤挖沟的方式防止火灾进一步蔓延,任着火罐内的油品燃尽。

直接原因

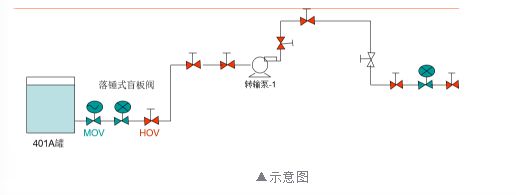

1. 事故的直接原因是没有遵守安全操作规程,主要包括管线连接中阀门的操作顺序和允许使用落锤式盲板阀的工程设计。重(落)锤式盲板阀用来单向隔断管道,在每次改变阀门位置(半开)时,阀顶端阀盖处会与大气相通。在油罐管道已经被接通时,由于落锤式盲板阀在转换位置,而储罐出口的电动阀被打开,汽油通过阀盖处喷出,这是造成事故的直接原因。

2. 泄漏发生后,由于泄漏现场只有一位操作工,且因油料泄漏而导致失明和窒息、另一名在场当班班长在没有佩戴呼吸器的情形下盲目施救其他员工,延误了报警时间;

3. 储罐出口阀门远程控制系统失效,无法及时关闭泄漏源;

4. 罐区围堰出口阀处于开启位置,未将泄漏出的汽油控制在隔堤内,而是在罐区范围内四处扩散,导致火灾发生后9个储罐一齐起火。

根本原因

根据美国OSHA过程安全管理体系(PSM)的14个要素,这起事故的根本原因主要包括以下5个方面:

(1)现场没有书面的操作规程。

(2)风险管理存在缺陷,缺少远程遥控关闭泄漏源的设施,缺少对事故后果的评估

(3)机械部件存在缺陷,电动控制阀无法远程关闭。

(4)应急预案及应急反应缺失,没有处理重大事故的应急预案及应急装备。在汽油泄漏后的75分钟内,没有采取有效的措施制止泄漏,导致爆炸的发生

(5)培训存在缺陷,没有提供专业的安全培训,操作工没能在第一时间控制汽油的泄漏。

一级防护措施失效

操作工过早打开靠近储罐出口的电动阀。造成该失效的因素包括以下4点:

1. 单独操作。该班次工人缺员,其中一人未经批准回家,只有一名操作工独自操作。

2. 疲劳操作。该操作工已连续工作3天,每天当班超过16小时。

3. 设计缺陷。储罐出口阀门旁边的开/关按钮非常接近,照明不好。操作工可能按错按钮。

4. 没有操作规程。储罐操作没有可遵循的安全操作规程,包括储罐出口管线的准备和对隔离阀门的操作。

印度斋普尔油库火灾爆炸事故泄漏时间之长和泄漏数量之大,使这场事故被认为是一起“难以置信的事故”。近年来,世界上发生了多起储罐泄漏蒸气云爆炸事故。为预防类似事故的发生,建议采取如下措施。

(1)油库设计存在严重安全隐患,设计允许落锤式盲板阀门在改变阀门位置时顶端阀盖与大气相通。因此应采用更安全的仪表、阀门设计和报警系统,例如禁止在管路已接通的情形下转换落锤式盲板阀的位置,以避免因误操作而导致事故发生。

(2)应设置可靠的报警系统和远程控制系统,以便能够在紧急情况下及时采取合适的手段进行事故处理。

(3)对于类似的重大危险源,应对其工艺危害和火灾爆炸风险进行定量评估,采取必要的风险应对措施,并配置具有足够消防处理能力的固定灭火系统和专业消防队。

(4)库区现场应设置书面的操作规程、事故应急预案和应急装备,并对操作工进行安全培训。

(5)应定期检查库区包括防火堤、固定灭火系统、消防水池等设施的有效性。

(6)应避免出现操作工单人操作或长期疲劳工作的情形,尽可能减少误操作的发生。