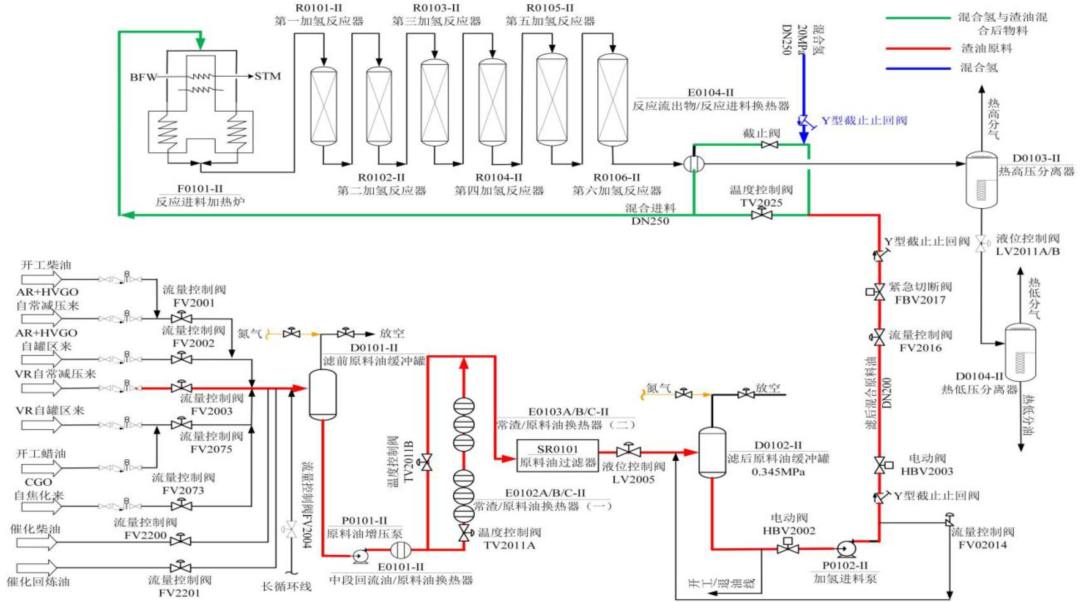

2021年12月13日9时38分47秒,安宁市草铺街道办事处中石油云南石化有限公司生产二部渣油加氢脱硫装置Ⅱ系列滤后原料油缓冲罐发生一起燃爆事故,造成4人受轻伤。到目前为止,事故造成直接经济损失约90.9万元人民币。为查清事故发生的经过、原因和认定事故性质,根据《生产安全事故报告和调查处理条例》(国务院令第493号)的相关规定以及《安宁市人民政府关于同意成立中石油云南石化有限公司“12·13”事故调查组的批复》(安政复〔2021〕169号)。2021年12月13日由安宁市应急管理局牵头,依法组织安宁市公安局、安宁市总工会、安宁市消防救援大队、草铺街道办事处等单位成立“中石油云南石化有限公司‘12·13’事故调查组”对该起事故展开全面调查,并邀请安宁市纪委市监委对事故调查进行全过程监督。为确保事故调查工作的科学性和严谨性,调查组邀请了昆明理工大学教授、云南省应急厅安全生产专家危化组组长陈樑作为技术专家组组长,以及中国化学品安全协会江奎高级工程师、中石化青岛石化检安公司主任黄剑超电仪高级工程师、安宁市应急管理局总工董树明、云南云天化石化有限公司张林辉化工工艺高级工程师为成员组成技术专家组指导事故调查工作。事故调查组按照“四不放过”和“科学严谨、依法依规、实事求是、注重实效”的原则,依法对事故展开全面调查。经现场勘查、资料调阅、调阅视频监控、自动化控制系统操作参数查询、关键设备设施的技术鉴定和对相关人员进行询问调查,查明了事故发生的经过、原因、人员伤亡等情况,认定了事故性质及责任,提出了对相关责任单位和责任人员的处理建议。现将事故调查情况报告如下:2.事故发生时间:2021年12月13日9时38分47秒。3.事故发生具体位置:事故发生位于中石油云南石化有限公司生产二部渣油加氢脱硫装置滤后原料油缓冲罐及加氢进料泵区。中石油云南石化有限公司(以下简称“云南石化”)成立于2011年05月25日,注册地位于云南省昆明安宁市温泉路口,生产区位于安宁市草铺街道,注册资本30亿元,法定代表人鲍永忠。公司类型:有限责任公司(非自然人投资或控股的法人独资);经营范围:炼油、石油化工、化工产品的生产、储运、销售;从事炼油、石油化工、化工技术开发、技术转让及技术服务;提供生产经营所需要的附属公用工程服务;货物进出口。公司占地面积300公顷,建有1300万吨/年常减压、330万吨/年重油催化裂化、240万吨/年连续重整、400万吨/年渣油加氢脱硫、140万吨/年催化汽油加氢、120万吨/年延迟焦化等17套主要工艺装置和完备的公用工程系统。公司于2017年8月建成投产,2018年4月通过安全设施竣工验收,2018年6月取得《安全生产许可证》,2021年11月26日延期办理《安全生产许可证》(有效期:2021年06月22日-2024年06月21日)。公司现有员工803人,其中:经营管理人员174人、专业技术人员129人、操作技能人员497人。设有10个机关处室,3个机关附属机构,3个直属部门,10个二级单位。2020年12月5日至2021年1月24日,完成首次全面大检修工作。1.基本情况:生产二部由蜡油加氢裂化装置、渣油加氢脱硫装置和制氢联合装置组成,共有员工107人。其中,渣油加氢脱硫装置37人(管理人员5人,操作人员32人),实行4班2倒生产模式,白班12小时(8:45-20:45),夜班12小时(20:45-次日8:45),每班设班长1人。发生事故装置为云南石化生产二部400万吨/年渣油加氢脱硫装置,该装置采用美国雪佛龙公司的固定床渣油加氢脱硫工艺技术,于2017年8月投产。渣油加氢脱硫装置原料为45.3%的常压渣油、37.3%的减压渣油、13.5%的减压重蜡油组成;所用氢气自氢气管网来,氢纯度为99.9%(V),压力为2.4MPa,温度为40℃。经过催化加氢反应,进行脱除硫、氮、金属等杂质,降低残碳化含量,为催化裂化装置提供原料,同时生产部分柴油,并副产少量石脑油、粗石脑油和含硫干气。其中,产品柴油送汽柴油改质装置或罐区;石脑油送石脑油加氢装置或石脑油中间罐区;含硫富氢气体送加氢裂化装置脱硫;酸性气体送至轻烃回收装置;加氢常渣送至催化裂化装置或罐区。2.主要设备及工艺情况:渣油加氢脱硫装置由反应部分、分馏部分、公用工程部分组成。来自常减压装置和焦化装置的渣油原料,进入滤前原料油缓冲罐(D-0101,温度144.4℃、压力0.345MPa、容积110m³),经原料油增压泵(P-0101)升压至1.8MPa,通过3组原料油换热器(E-0101、E-0102A/B/C、E-0103A/B/C)升温至277℃,由原料油过滤器(SR-0101)除去杂质后进入滤后原料油缓冲罐(D-0102,温度277℃、压力0.345MPa、容积117.6m³),经加氢进料泵(P-0102)升压至21.0MPa,依次通过加氢进料泵第一道截止止回阀、出口电动阀、出口流量调节阀、紧急切断阀和第二道截止止回阀后,与循环氢压缩机K-0201过来的高压混合氢(压力20.0MPa、温度316℃)混合后经换热器(E-0104A/B)、反应进料加热炉(F-0101、压力19.0MPa)加热至367℃,进入反应器进行催化加氢反应,反应产物经换热器(E-0104A/B)换热降温至360℃后进入热高压分离器(D-0103)与热低压分离器(D-0104)进行气液分离(详见图1)。

图1 渣油加氢脱硫装置Ⅱ系列生产工艺流程图

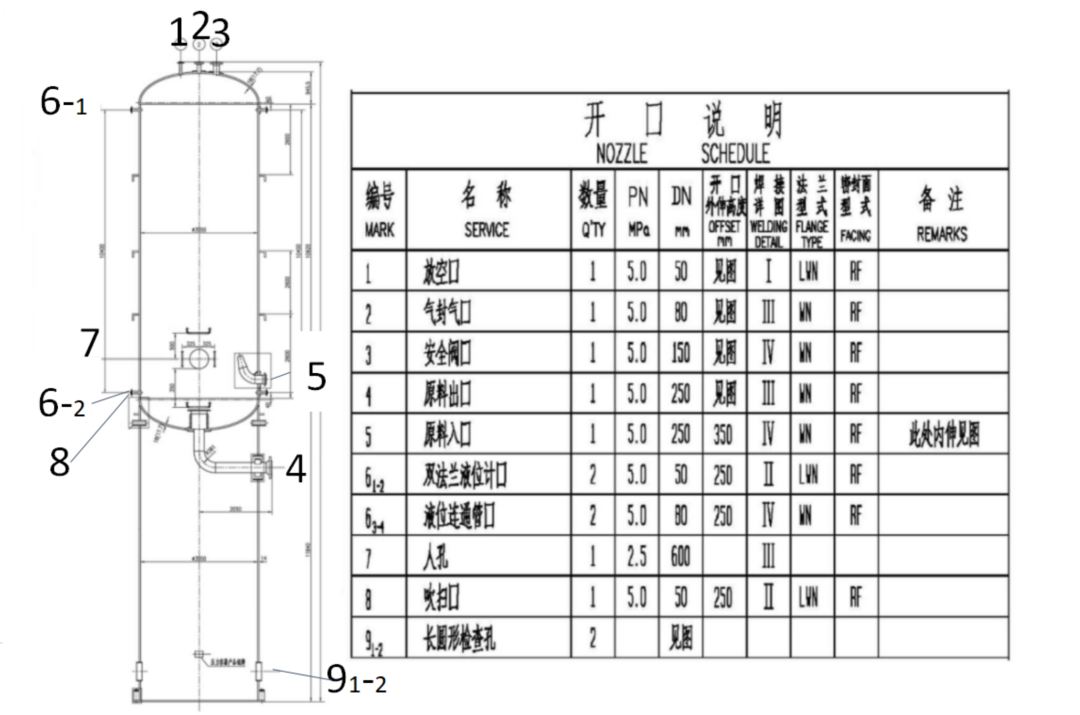

①滤后原料油缓冲罐(D-0102-Ⅱ):由四川蓝星机械有限公司制造,2017年8月投入使用,设计使用年限15年,与I系列滤后原料油缓冲罐并列布置。工作介质为滤后原料油,操作液位30-70%、主要包括罐体、破涡器等部件。罐总高23.656m,其中,基础高11.8m,单腔圆筒,容积117.6m³,内径3550mm,规格Φ3550×10700(T.L),壁厚18mm,重量42吨,主体材质Q345R/20锻。设计压力0.8/-0.05MPa,使用压力0.345MPa,设计温度297℃,使用温度277℃。校验日期2020月12月22日,下次校验日期2021年12月21日(详见图2)。

图2 滤后原料油缓冲罐结构图

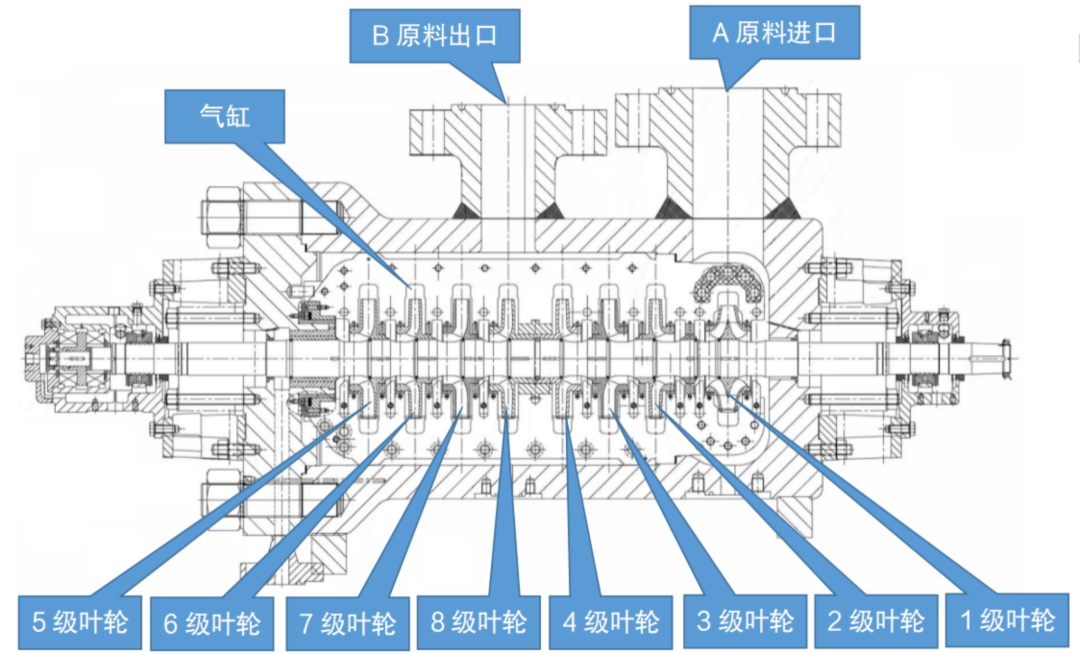

②加氢进料泵(P-0102-Ⅱ):渣油加氢脱硫装置按照工艺要求设置三台加氢进料泵(P-0102-Ⅰ/Ⅱ/S),二开一备。主泵、备泵均由电机驱动,泵体进口,由FLOWSERVE(福斯)荷兰工厂设计、制造,驱动电机为南阳防爆集团股份有限公司生产的正压型异步电机,整套泵由FLOWSERVE(福斯)苏州工厂组装并成套供货。泵的型号6x10.25B HDO-8stg.,操作温度277℃(正常),流量291m³/h(额定352m³/h),扬程2457m。操作转速5645r/min,轴功率2896kW,驱动电机功率3450kW,泵体重量5000kg,电机重量14000kg,底座重量7000kg,齿轮箱重量1543kg,总重量约29000kg。泵采用卧式双壳体多级离心泵,泵级数为8级,推力轴承为可倾瓦轴承,两端轴承采用径向滑动轴承,轴承润滑油采用强制润滑,由独立润滑油站(国产)供应润滑油。轴端的机械密封采用平衡型双端面密封,密封及冲洗系统(国产)采用FLOWSERVE(福斯)公司产品(详见图3)。

图3 加氢进料泵设备图

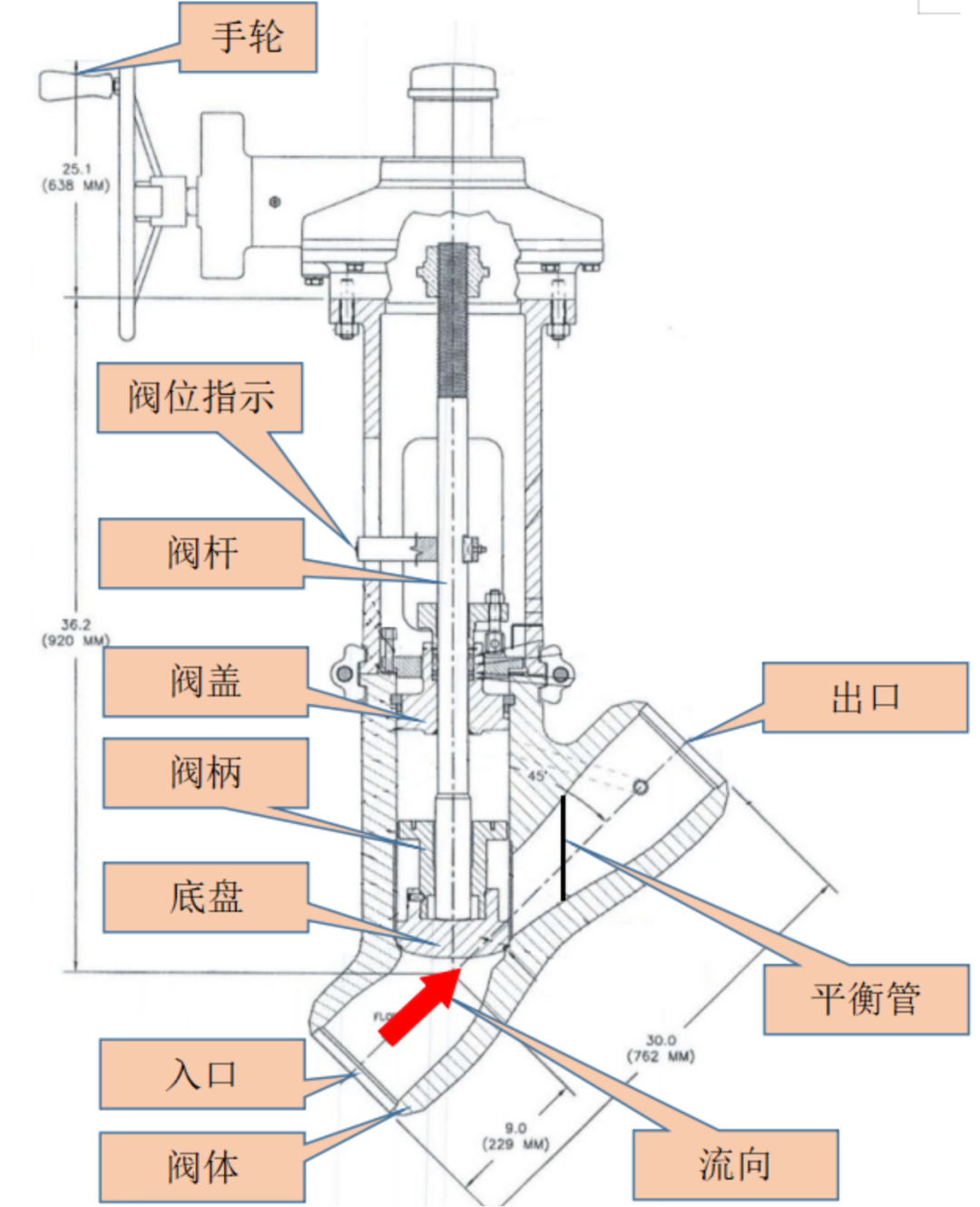

③Y型截止止回阀:由Flowserve US Inc.(福斯)公司制造,2017年8月正式投产。通径DN200,公称压力42MPa(CL2500),材质为阀体A-216Gr.WCB(高温用可熔焊碳钢铸件),阀盖A-216Gr.WCB(高温用可熔焊碳钢铸件),阀芯A105/STL 21(美标碳素结构钢上堆焊司太立合金钢),阀座Integral Stellite 21(司太立特硬质合金),适用介质氢气(含硫化氢)、氢气+油气(含硫化氢)、油品(含硫化氢),适用操作温度-29~593℃,与管道焊接方式连接。在工艺流程中有2台,分别安装在加氢进料泵出口与出口电动阀HBV02003之间、加氢进料泵出口切断阀FBV02017于注氢点之间。功能有截止和止逆,正常止逆工作方式:手动转动手轮,推动阀杆上提,解除对阀柄限位状态,流体正向流入时推动底盘阀体上移打开通道,流体通过;当流体反向流入时,流体通过平衡管进入阀盖与阀柄间,推动阀柄向下运动使底盘与阀体接触关闭通道,阻止流体通过;截止功能工作方式:手动转动手轮,推动阀杆下降,阀杆推动阀柄和底盘向下运动,使底盘与阀体接触关闭通道,阻止流体通过。正常工作状态下手动打开截止阀手轮,只保留止逆功能(详见图4)。

图4 截止止回阀结构图

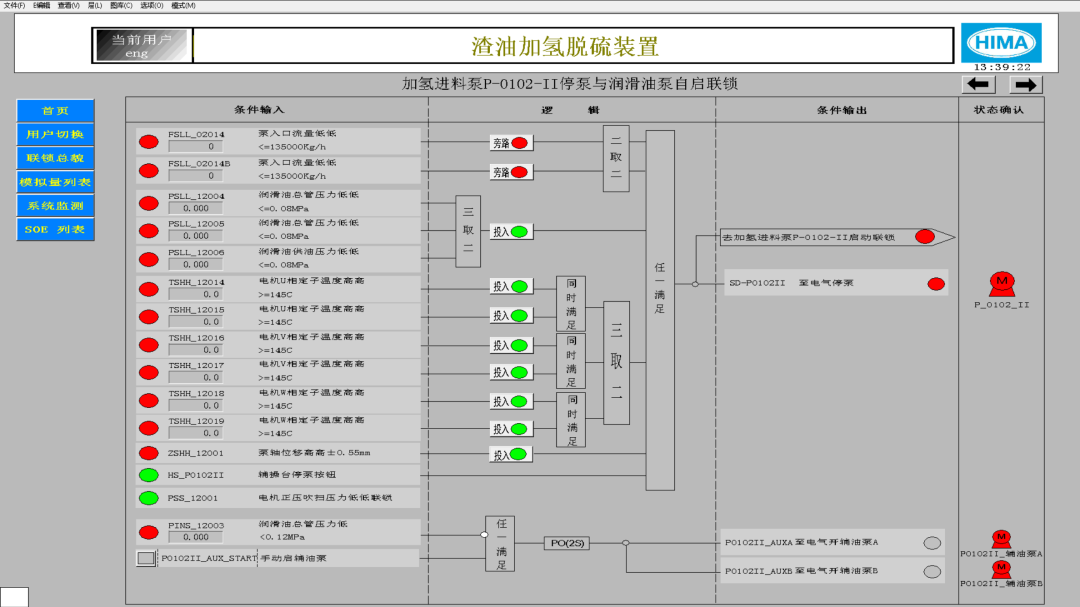

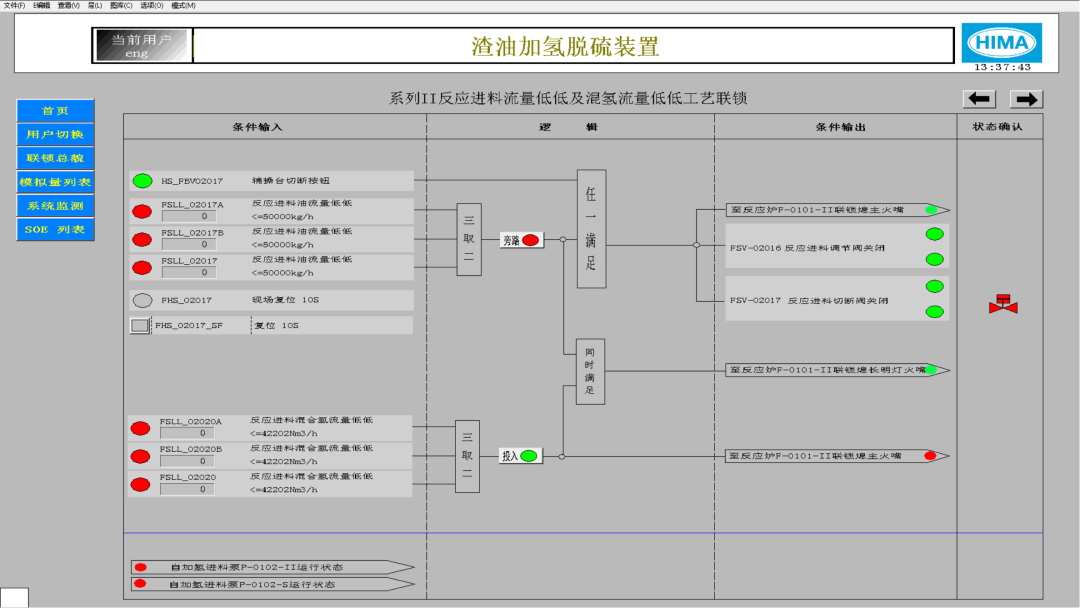

④联锁控制情况:滤前原料油缓冲罐(D-0101-Ⅱ)液位控制目标值为40-60%,通过调节装置进料流量实现自动控制;当装置进料量固定时,滤前原料油缓冲罐切换为手动控制,其液位通过手动调节反应进料流量控制(调节加氢进料泵P-0102-Ⅱ出口调节阀FV-02016)。事发当天,装置Ⅱ系列进料量固定为200t/h,滤前原料油缓冲罐(D-0101-Ⅱ)液位为手动控制。加氢进料泵P-0102-Ⅱ设有入口流量低停泵联锁,当入口两个流量计(0700-FSLL-02014/02014B)同时低于135t/h,联锁动作停加氢进料泵(P-0102-Ⅱ)。反应进料设有反应进料流量低低工艺联锁,当加氢进料泵(P-0102-Ⅱ)出口三台流量计(0700-FSLL-02017/02017A/02017B)中有两台流量同时低于50t/h,联锁动作关闭加氢进料泵(P-0102-Ⅱ)出口调节阀FV-02016和切断阀FBV-02017(详见图5、图6)。

图5 P-0102-Ⅱ入口低流量联锁逻辑图

图6 P-0102-Ⅱ出口低流量联锁逻辑图

2021年12月13日白班,云南石化生产二部渣油加氢脱硫装置一班当班,当班人员有赵涛(副班长、内操)、袁浩(内操)、丁增岁(外操)、王瑜(外操)、龚贞斌(外操)、杨德银(外操,送样未在事故现场)。事发当日班长王晓彪因休年假不在岗,由副班长赵涛代理班长岗位。2021年12月13日05时36分19秒渣油加氢脱硫装置II系列滤前原料油缓冲罐(D-0101-Ⅱ)液位由58.7%持续下降到8时40分交接班时的50.9%,直到9时32分40秒液位下降到45%并出现低液位报警,期间两个班均未采取措施。之后9时33分39秒内操赵涛在DCS操作站调整加氢进料泵出口流量控制阀(FV-02016)的开度由35.4%降至34.7%,9时34分53秒将阀位开度降至34.0%,9时35分54秒,再次将该阀门阀位降至25.0%,9时36分23秒,进一步降至20.0%,致使在加氢进料泵入口流量减少,于9时36分28秒泵入口流量(FSLL-02014B)出现低低报警,9时36分31秒泵入口流量(FSLL-02014)低低报警,触发加氢进料泵自动联锁停泵,进而在9时36分32秒触发SIS系统动作关闭加氢进料泵出口紧急切断阀(FBV-02017),以及加热炉主火嘴的联锁关闭。随后赵涛让内操袁浩联系调度报告情况(但电话未拨出),同时用对讲机通知外操人员丁增岁等前往渣油进料泵现场查看处置。9时36分35秒内操袁浩在DCS操作站上开启加氢进料泵出口的最小流量线上的调节阀(FIC-02014),阀位由0.0%开至5.0%;内操赵涛9时36分56秒将泵出口流量控制阀(FV-02016)阀位由20.0%调整升至26.9%,9时37分09秒旁路加氢进料泵流量计,9时37分32秒旁路加氢反应进料流量切断阀,9时37分56秒内操赵涛又复位加氢进料泵出口的流量调节阀和紧急切断阀,由于加氢进料泵出口管线上的两个止回阀失效,导致在9时38分07秒后加氢进料泵出口止回阀的阀前的压力(PT-02094B)迅速从原压力1MPa升高到17.45MPa,出现高压氢反窜回低压部分进入加氢进料泵,致使密封白油机封压力从正常的压力1.25MPa左右迅速升高超过驱动端压力1.642MPa,出现泄漏。与此同时,9时38分17秒,内操袁浩在DCS操作站上再次将最小流量线上的调节阀(FIC-02014)的阀位从5.0%开至50.0%;5秒后(9时38分22秒)又将最小流量上的调节阀阀位从50.0%开至55.0%,导致高压混氢从最小回流管线反窜回滤后原料油缓冲罐(D-0102-II),该罐压力(PA02021)从9时38分07秒的正常0.387MPa左右迅速上升超过压力计量程1.0MPa。接到内操赵涛指令的外操丁增岁从外操室到达加氢进料泵区域,于9时38分32~37秒顺时针绕II系列加氢进料泵查看,发现泵与电机连接处部位有白烟,机封处有哧哧的声音;9时38分36秒外操王瑜来到泵区东侧查看现场情况,外操龚贞斌也来到II系列加氢进料泵的东北侧,看到机封处冒青烟,9时38分44秒机封出现泄漏加大,并在9时39分00秒着火。3人见情况异常均往装置东外侧跑,在跑的过程中听见剧烈的爆炸声,并被飞溅的燃烧渣油轻度灼伤。9时39分00秒渣油加氢装置II系列滤后原料油缓冲罐(D-0102-II)东南侧下部人孔泄漏出现白烟,白烟沿着缓冲罐的周围向上升蔓延扩散,9时39分08秒泄漏的白烟扩散环绕在缓冲罐中部,9时39分08秒滤后原料油缓冲罐出现罐体破裂,在罐的北侧喷出物料、罐体分解向南侧方向飞出,拉断的管线与罐体的摩擦碰撞产生火花引爆泄漏出来的蒸汽云和缓冲罐爆裂喷射出来的渣油和氢气,燃爆使得带着火的渣油主要向北和南的两个方向飞溅。滤后原料油缓冲罐(D-0102-II)罐体爆炸飞溅的渣油造成外操3人和正在过滤器进行检查的大庆化建的仪表维护工张世发在撤离过程中受轻伤。爆炸解体的筒体撞击损害消音器后落在85m外的放空罐(D05001)和低压放空罐(D0501)上面的人行平台上;罐顶解体的成两片,约罐顶三分之二的较大一片掉到95m的放空罐(D05001)东南侧地上,另一片掉到约65m外的3#管廊架上面,截断的物料管线(直径约200mm,长度3-4m)掉落在50m外的1#管廊架与含硫干气分流罐(D0208)之间的地面;连接安全阀等管线落在Ⅰ系列加氢进料泵与滤后原料油缓冲罐的基座之间。事故造成II系列滤后原料油缓冲罐炸毁,还造成三台加氢进料泵不同程度过火,Ⅰ系列滤后原料油缓冲罐(D-0102-I)的基础和罐体过火,部分公共管廊管道损坏(事故现场见图7)。

事故发生后,云南石化第一时间启动应急响应,渣油加氢脱硫装置紧急停工处理,并报告事故情况。9时39分,云南石化消防支队出动车辆10台次(JP18举高喷射车4台、重型水罐车2台、重型泡沫车2台、救护车1台、供气车1台)共计55人赶赴现场处置。9时49分云南石化向昆明市消防救援支队、云南省消防救援总队请求增援,云南省消防救援指挥中心接警后,调派17个消防站、5个企业专职队,共计63辆消防车263名指战员,调集泡沫液307吨赶赴现场处置火情;安宁市公安局调派80名民警对事故周边安全及交通秩序进行保障。接到事故信息后,安宁市立即启动危险化学品生产安全事故应急预案,市委书记张勤勋、市长毕绍刚立即赶赴事故现场成立事故现场指挥部开展应急处置工作,根据实际情况编制《中石油云南石化有限公司渣油加氢脱硫装置火灾应急行动工作预案》,组织安宁市委宣传部、安宁市应急管理局、安宁市消防救援大队、昆明市生态环境安宁分局、安宁市卫健局、安宁市公安局、安宁市气象局、安宁市工科信局、安宁市公安交警大队、草铺街道办事处等部门组成12个现场处置工作小组开展应急处置。接报后,昆明市委常委、常务副市长夏俊松,昆明市应急局局长李开德现场指挥调度,省应急厅巡视员蔡继发及省、昆明市应急救援相关部门领导到现场进行指导。经消防救援力量现场全力扑救,当日上午11时20分,现场明火扑灭并转入后续处置阶段,15时许现场应急处置工作基本结束。事故发生后,省委书记王宁、省长王予波等领导立即作出重要批示,要求及时查明事故原因,认真吸取教训,举一反三,避免类似事故发生。全省各行业各部门,要引以为戒,从严排查安全隐患,切实落实安全生产责任,坚决防范重特大事故发生。省委常委、昆明市委书记刘洪建,昆明市市长刘佳晨作出批示,要求安宁市及相关部门做好现场事故处置工作,全力救治伤员,严防发生次生事故。昆明市委常委、常务副市长夏俊松同志主持召开现场会议,传达刘洪建书记及刘佳晨市长批示精神,并就下步工作作出具体安排部署。1.王瑜,男,32岁,白族,云南大理人,大学学历,身份证号:******************,2012年7月30日参加工作,2017年7月1日入职云南石化,渣油加氢脱硫装置操作工,现技能等级为技师。诊断情况:右手背部1%面积深二度烧伤,面部1%面积一度烧伤,受轻伤。2.龚贞斌,男,36岁,汉族,甘肃兰州人,大专学历,身份证号:******************,2008年8月1日参加工作,2014年11月1日入职云南石化,渣油加氢脱硫装置操作工,现技能等级为技师。诊断情况:左右手背侧1%面积深二度烧伤,头部0.5%面积一度烧伤,面部3%面积一度烧伤,颈部0.5%面积一度烧伤,受轻伤。3.丁增岁,男,30岁,汉族,陕西西安人,大专学历,身份证号:******************,2013年7月16日参加工作,入职云南石化,渣油加氢脱硫装置操作工,现技能等级为技师。诊断情况:左手背侧1%面积深二度烧伤,右手背侧1%面积浅二度烧伤,面部3%面积浅二度烧伤,受轻伤。4.张世发,男,30岁,汉族,云南曲靖会泽人,大专学历,身份证号:******************,2015年7月15日参加工作,入职大庆石化建设有限公司云南石化项目部,仪表维护二班班长,2017年取得岗位操作证,现技能等级为中级工。诊断情况:左手背侧2%面积三度烧伤,右手背侧1%面积深二度烧伤,面部1%面积浅二度烧伤,受轻伤。事故发生后,12月13日上午9时42分救护车到达事故现场,立即将4名受伤人员送往安宁市人民医院接受治疗。依据《企业职工伤亡事故经济损失统计标准》(GB6721-1986)规定和企业核定上报的损失统计,核定事故造成的直接经济损失约为90.9万元。1.岗位人员操作失误导致联锁动作。由于在12月13日9点左右交接班后,渣油加氢脱硫装置II系列滤前原料油缓冲罐液位持续下降,内操主控赵涛在DCS控制操作台上调整加氢进料泵(P-0102-II)出口流量控制阀时,未能及时观察加氢进料泵入口流量的变化,导致泵入口流量低低,触发加氢进料泵联锁停泵,以及SIS系统动作关闭加氢进料泵出口紧急切断阀和泵出口流量调节阀,加热炉主火嘴的联锁关闭,装置II系列停车。2.应急处置不当,造成高压氢气窜入低压系统。在渣油加氢脱硫装置II系列联锁停车后,内操操作人员未按照操作规程相关要求对停泵原因进行分析,未现场确认泵出口电动阀全关、止回阀状态、最小回流线阀门状态等安全条件,也未按SIS系统的相关管理规定办理手续,未落实操作规程中的应急处置措施,即摘除加氢进料泵联锁,同时复位加氢进料泵出口的流量调节阀和紧急切断阀,给高压氢气窜入低压系统创造了事故条件。3.止回阀失效造成高压氢气窜入低压系统,导致事故发生。在摘除II系列加氢进料泵停泵联锁(旁路入口流量低低联锁),同时复位加氢进料泵出口的流量调节阀和紧急切断阀时,由于加氢进料泵出口两只Y型截止止回阀因“受阀腔、阀芯结焦影响,阀芯卡顿无法正常回座,导致阀门产生内漏”失效,导致混氢系统高压介质倒窜入低压系统,通过加氢进料泵出口管线进入泵中致使机封损坏泄漏起火;同时通过最小回流线进入滤后原料油缓冲罐发生泄漏、罐体撕裂燃爆。1.装置异常工况处置不当。按照公司2019年1月1日实施的《400×104t/a渣油加氢脱硫装置操作规程》中5.4.1.6关于“加氢进料泵启动、检查”规定,内操在启动加氢进料泵前应通知外操确认泵出口电动阀全关。但是,在当天启泵前内操未与外操进行沟通确认出口电动阀状态,即将最小流量阀打开至55%并联锁复位调节阀和切断阀。在应急处置过程中,内操与外操缺乏有效沟通,且未及时联系装置管理人员和调度。2.交接班制度执行落实不到位。2021年12月13日05时36分19秒至交班08时40分,渣油加氢脱硫装置滤前原料油缓冲罐(D-0101-Ⅱ)液位(LI02002)由58.7%持续下降至50.9%,但是在交班过程中,夜班人员在《班长交接班日记》中未将上述情况如实记录,且未告知白班接班人员;经查证,部分“工艺岗位操作记录交接班”记录未签字确认。上述行为违反云南石化《交接班管理规定》中5.1“交接班内容和要求”及5.4“交接班记录的内容”相关规定。3.关键设备设施维护检查不到位。渣油加氢脱硫装置Ⅱ系列加氢进料泵出口安装的2个止回阀虽然不属于强检阀,但自2017年投入使用以来未开展过相关检测和维护,且2020年年底大检修期间也未将止回阀列入检修计划,无法确定止回阀的有效性仍然继续使用,导致高压氢气通过止回阀反窜,并通过最小回流线至滤后原料油缓冲罐D-0102-Ⅱ引发罐体爆裂。同时,公司无2个止回阀的中文版操作说明,设备管理维护人员也无法有效阅读并掌握止回阀的日常管理维护注意事项,形成对设备管理维护的漏洞。4.未严格执行联锁切除及投用审批流程。按照公司《装置联锁和自动控制管理办法》(第二版)5.11“装置联锁保护切除/投用的工作程序”规定,装置切除或投用应由生产部提出联锁保护切除/投用的申请并办理申请票。但是在加氢进料泵(P-0102-II)联锁跳停后,内操赵涛准备重启该泵,在SIS系统旁路加氢进料泵(P-0102-II)入口低流量联锁、出口低流量联锁,并复位出口调节阀和切断阀,均未按程序进行申请审批,直接在SIS系统切除/投用联锁,以上操作违反了相应规定。5.操作规程内容不完善。2019年1月1日实施的《400×104t/a渣油加氢脱硫装置操作规程》9.3章节“主要工艺操作仪表逻辑控制说明”中缺少“加氢进料泵(P-0102-II)进口流量低停泵联锁”描述,11.4章节“控制参数报警值和联锁值”中未设置装置设备设施报警值。公司及装置未制定加氢进料泵出口调节阀(FV-02016)手动调节具体的操作规程或手册。6.教育培训不到位。2021年7月-2021年9月赵涛调离岗位,2个月后重新回到内操岗位,未组织开展专门系统的岗位操作培训。经现场询问了解,渣油加氢脱硫装置部分工艺管理人员对现场装置设备及工艺流程描述不清。2019年2月5日进料泵P0102-Ⅰ高压电缆头故障引发泵跳停及2019年9月7日进料泵P0102-Ⅰ/Ⅱ连锁跳停两起类似事件发生后,虽然组织了员工开展培训,但未认真吸取教训,也未对培训效果进行抽查评价。7.调度指令未得到有效传达并实施。2021年12月13日9时,公司组织召开调度协调会,要求当天白班“按要求引入冷减渣进料,装置注意调整产品质量”,渣油加氢脱硫装置工艺工程师刘坤参加调度会后仅对内操赵涛口头交代,滤前原料油缓冲罐液位持续下降至低液位报警前未下达正式调度指令。以上行为未严格执行公司《生产运行调度管理办法》(第一版)5.1的相关要求。综上所述,事故调查组认定该起燃爆事故是一起一般生产安全责任事故。云南石化存在未认真落实安全生产主体责任,存在装置异常工况处置不当、交接班制度执行落实不到位、关键设备设施维护检查不到位、未严格执行联锁切除及投用审批流程、操作规程内容不完善、教育培训不到位、调度指令未得到有效传达并实施、风险分析不到位等问题,是事故发生的主要责任单位,建议由安宁市应急管理局依据《中华人民共和国安全生产法》第一百一十四条第一款第(一)项[发生生产安全事故,对负有责任的生产经营单位除要求其依法承担相应的赔偿等责任外,由应急管理部门依照下列规定处以罚款:(一)发生一般事故的,处三十万元以上一百万元以下的罚款;]的规定,依法对中石油云南石化有限公司给予相应的行政处罚。并由中石油云南石化有限公司向安宁市人民政府作出深刻的书面检查。1.赵涛,云南石化生产二部渣油加氢脱硫装置渣油一班内操岗位兼副班长,违反集团公司反违章禁令(中油安〔2008〕58号)之规定,严重违反操作规程,连续操作失误,导致事故发生,对本次事故负直接责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。2.袁浩,云南石化生产二部渣油加氢脱硫装置渣油一班内操岗位,违反公司操作规程导致事故发生,对本次事故负直接责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。3.刘坤,云南石化生产二部渣油加氢脱硫装置工艺工程师,主要负责装置生产运行管理和高压串低压隐患排查及管控工作。对现场生产出现异常,监管不到位,未对员工操作行为进行有效监督;高压窜低压隐患排查不到位,高低压互窜点操作风险提示不到位,系统风险辨识、培训不到位,对本次事故负主要责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。4.王海生,云南石化生产二部渣油加氢脱硫装置工艺工程师二岗,主要负责装置工艺技术管理、装置操作规程和联锁工作。对联锁管理制度执行不严,对联锁系统存在的风险缺乏认识,联锁设置隐患排查不到位,对联锁系统功能、风险培训交底不足,联锁管理存在短板,对本次事故负主要责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。5.邱杰,云南石化生产二部渣油加氢脱硫装置设备工程师一岗,主要负责装置静设备管理工作。对装置设备设施管理不到位,高低压互窜点截止止回阀风险管控、设备检测维护不到位,对本次事故负主要责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。6.金永峰,云南石化生产二部副主任兼安全总监,主要负责安全生产工作和高压串低压隐患排查及管控工作。对装置生产操作监管不到位,对操作纪律执行情况监督检查不严格,对员工违章行为未能有效监督,高压窜低压隐患排查不到位,系统风险辨识、培训不到位,对本次事故负主要领导责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。7.袁晓明,云南石化生产二部副主任,主要负责部门设备管理工作。对装置设备设施管理不到位,高低压互窜点截止止回阀风险管控、设备检测维护不到位,对本次事故负主要领导责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。8.高传礼,云南石化生产二部副主任,主要负责工艺技术工作。操作纪律执行情况监督检查不到位,对联锁管理制度执行不严,对联锁系统存在的风险缺乏认识,联锁设置隐患排查不到位,对联锁系统功能、风险培训交底不足,联锁管理存在短板,关键操作管理要求不明确,对本次事故负主要领导责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。9.公丕江,云南石化生产二部主任兼党支部副书记,负责生产二部全面工作。对集团和公司的安全生产部署要求落实不到位,制度执行和生产管控不到位,高压串低压风险和连锁风险辨识、管控和培训不到位,对本次事故负重要领导责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。10.杨志和,云南石化生产运行处处长,主要负责公司生产运行管理和高压串低压隐患排查及管控工作。对生产操作运行监管检查不到位,组织高压窜低压隐患排查不彻底,风险管控不到位,对本次事故负监督管理责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。11.张奎山,云南石化技术发展处处长,主要负责公司工艺技术、操作规程和工艺联锁管理。对联锁系统存在的风险认识不足,对联锁制度执行的监督管理不到位,联锁设置隐患排查不到位,联锁管理存在短板,关键操作管理要求不明确,对本次事故负监督管理责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。12.宋春,云南石化机动工程处处长,主要负责公司机动设备管理工作。对高低压互窜点截止止回阀风险识别管控、设备检测维护的执行情况,监督管理不到位,对本次事故负监督管理责任。建议由云南石化根据公司内部管理规定进行处理,并将处理结果报安宁市应急管理局备案。结合事故发生的直接原因和间接原因,对于公司其他人员的处理,建议由云南石化按照集团总部和公司内部管理规定给予相应处理。云南石化要深刻吸取此次事故教训,认真举一反三开展隐患排查治理,全面落实企业安全生产主体责任,加强安全生产管理工作,杜绝事故的再次发生。(一)进一步健全完善安全生产责任制。云南石化要牢固树立安全发展理念,始终坚持人民至上、生命至上,把保护人民生命安全摆在首位。要从责任人员、责任范围、考核标准等方面对公司全员安全生产责任制度进行全面梳理和完善,确保安全生产责任在公司的每一个部门、每一个装置、每一个岗位及每一名人员的日常工作中得到有效落实;同时,切实加强公司各级安全生产管理机构及安全生产管理人员的履职保障,严格落实全员安全生产责任制考核奖惩机制,并督促各级人员严格履行安全生产职责,严格落实各项安全生产规章制度。(二)切实落实企业安全生产主体责任。全面开展风险管控和隐患排查治理,扎实推进安全整治。进一步落实安宁市《危险化学品安全专项整治三年行动实施方案》和市应急局《关于开展危险化学品企业自动化控制设施运行情况专项督查的通知》要求,全面开展风险隐患排查治理行动,全面提升本质安全水平,确保装置安全平稳运行。同时,加强生产、设备等异常工况的安全管理,进一步提高工艺、设备、安全等专业风险辨识能力,及时消除装置存在的潜在风险。(三)强化设备设施维护保养管理。完善设备设施维护保养制度,防止带病运行,确保设备设施始终处于完好有效状态,要根据风险辨识分级情况对涉及到风险管控的重点设备,强化日常检查、检测和维护管理;要将管道、阀门及安全附件纳入设备的同步检查、检测和维护管理,特别是本次事故暴露出的止回阀未起作用的问题,要加强对全公司范围内的止回阀等的检查维护管理。(四)进一步完善操作规程。公司应根据工艺、设备的实际情况,及时更新操作规程,合理设置报警联锁值,并在运行过程中,对操作规程可行性和有效性进行不断验证,并加以完善。(五)完善异常工况下的应急处置卡。进一步完善科学、具体、明晰、可操作性强的异常处置卡,建立健全切实有效的岗位培训和考核机制,强化岗位培训,提高岗位人员应对异常工况的处置能力和水平;对关键岗位人员要进行安全技能培训和相关模拟训练,切实增强应急处置能力。(六)严格装置联锁工艺审批程序。公司要结合实际情况,按照行业标准进一步修订完善装置联锁工艺审批程序,强化对管理办法的教育培训,督促全体操作人员严格执行相关规定并定期开展效果考核。(七)严明工艺纪律。强化对全员、全时、全过程、全方位执行工作纪律和落实岗位操作规程情况的监督检查,建立健全并落实监督考核问责机制。(八)云南石化要针对本次事故中涉及的止回阀相关问题进行认真梳理,聘请专业技术鉴定机构进行检测并形成正式书面材料,及时向中石油集团公司总部报告。并在全公司范围内立即组织开展警示教育,认真总结经验、吸取事故教训。(九)安宁市应急管理局及行业主管部门要结合安宁市《危险化学品安全专项整治三年行动实施方案》和近期下发的《关于开展危险化学品企业自动化控制设施运行情况专项督查的通知》、《关于做好岁末年初危险化学品和烟花爆竹安全生产工作的通知》等相关文件要求,全面开展危险化学品企业尤其是涉及“两重点一重大”装置和设施设备的安全隐患排查治理,确保重大危险源管控措施落实到位、安全风险和隐患及时消除,切实落实安全生产监管职责。同时,要及时组织辖区内危险化学品生产企业开展一次警示教育会,认真总结并吸取经验教训,坚决杜绝类似事故再次发生。

中石油云南石化有限公司“12·13”事故调查组

2022年1月18日