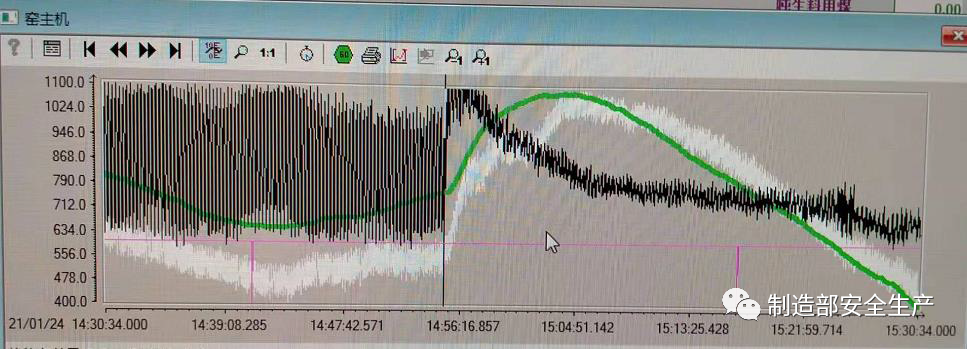

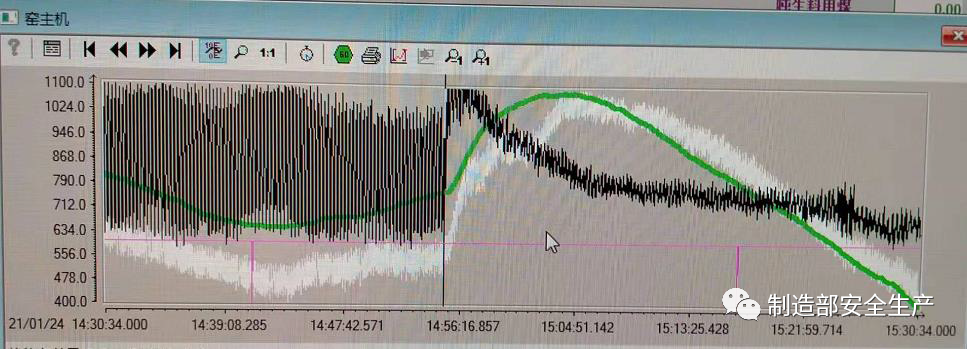

✘✘水泥2021年1月24日白班接班时窑烧成带筒体温度无异常,14:55分烧成带突然垮大量窑皮(见图1),当班中控操作员听到窑上有较大异响,立即通知岗位到现场检查窑运行情况和篦冷机头部是否有大块料。15:10分窑筒体9.57米(现场8.5米)处温度突然由230℃上升到563℃(见图2、图3),面积约0.3平方米,同时窑筒体出现暗斑,中控操作员立即电话向部门领导汇报,同时做减产减窑速调整,现场紧急采取移风机接压缩气管冷却降温,但无好转,经请示公司领导批准,15:23分窑止料停窑抢修。1月27日抢修结束,22:30分点火烘窑,28日12:38分投料恢复生产。事故造成停窑93.25小时,属较大工艺事故。图1:1月24日14:55分烧成带垮大量窑皮窑电流趋势图(黑色是窑电流)

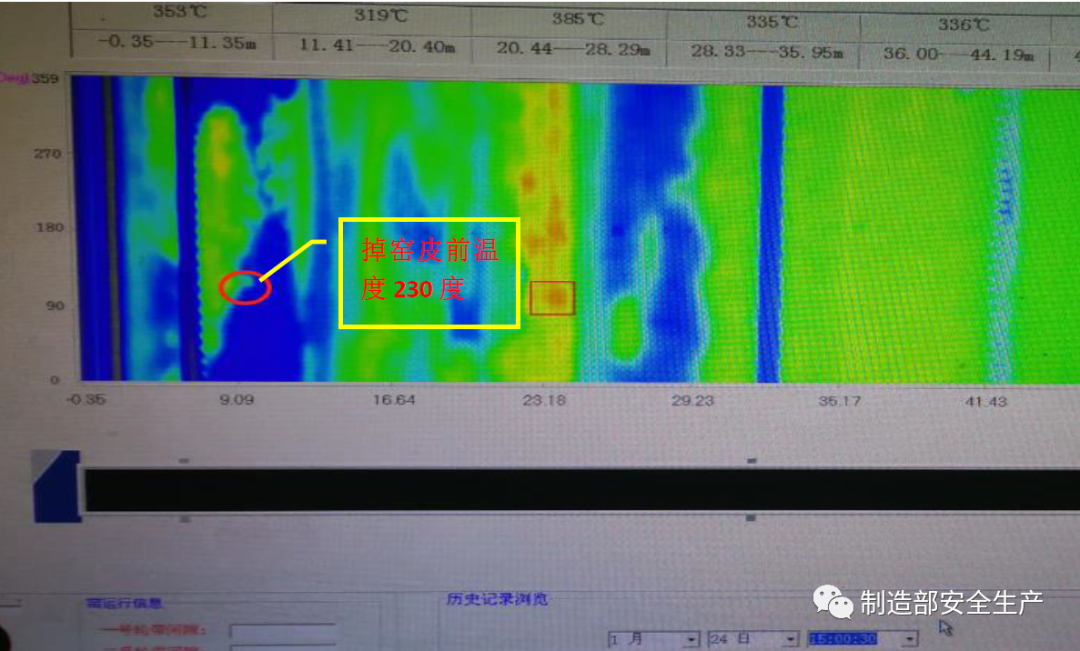

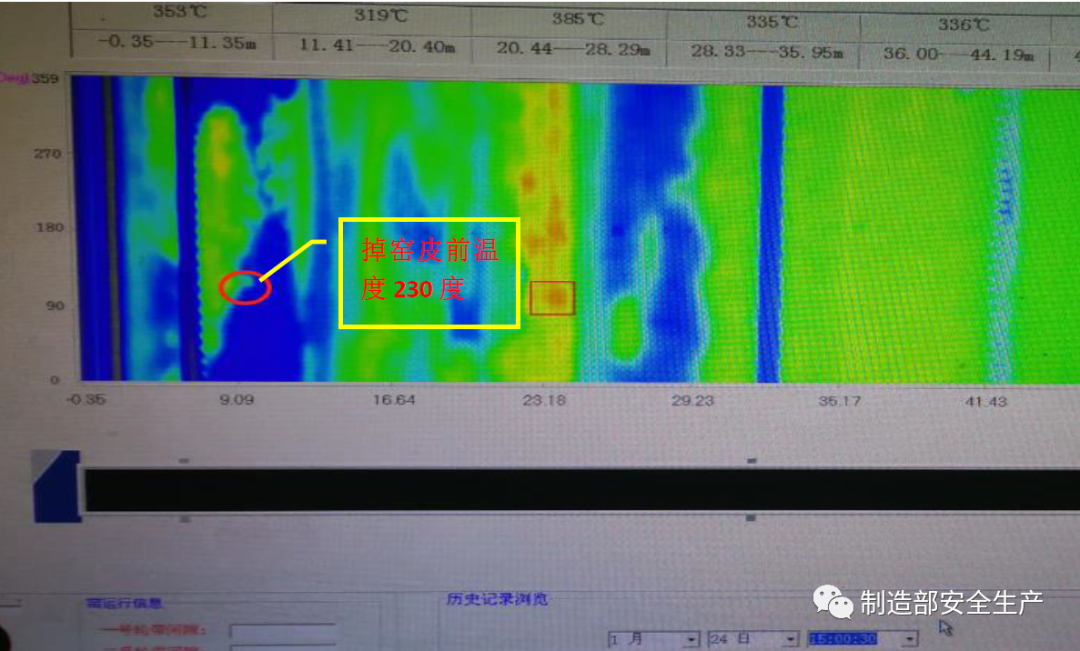

图2:1月24日15:00分中控9.57米处温度230℃

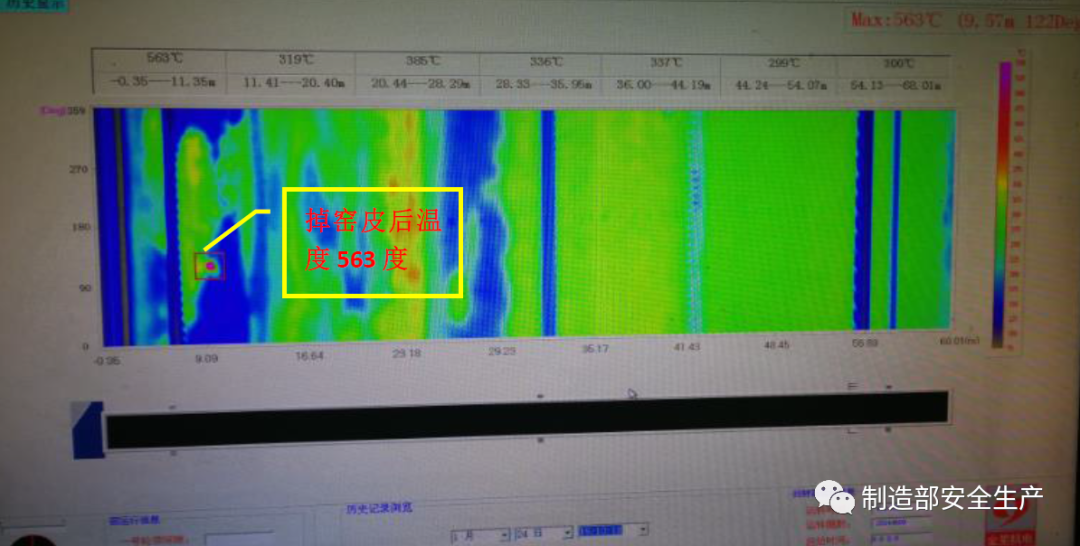

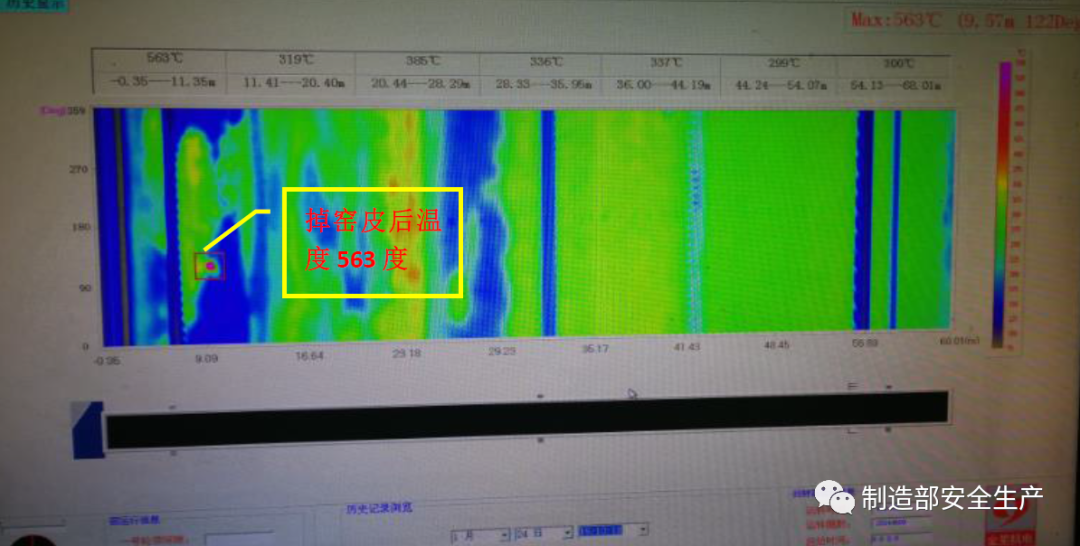

图2:1月24日15:00分中控9.57米处温度230℃ 图3:1月24日15:10窑筒体9.57米温度上升到563℃

图3:1月24日15:10窑筒体9.57米温度上升到563℃

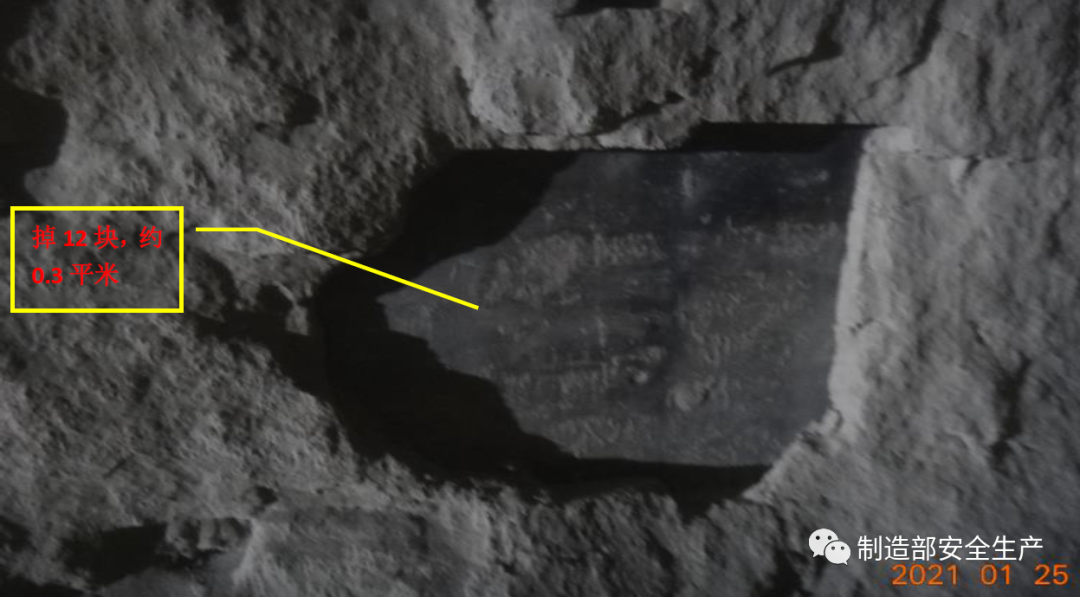

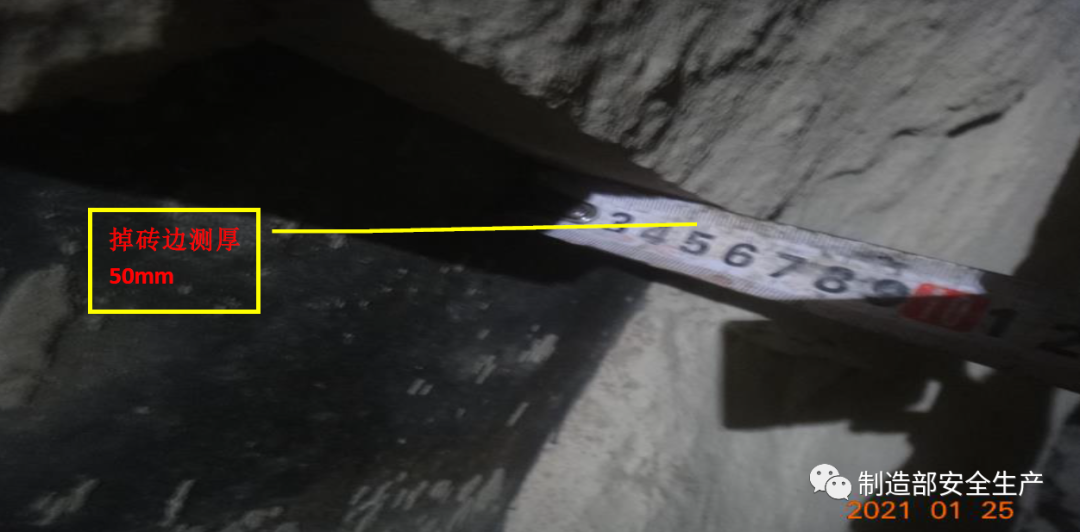

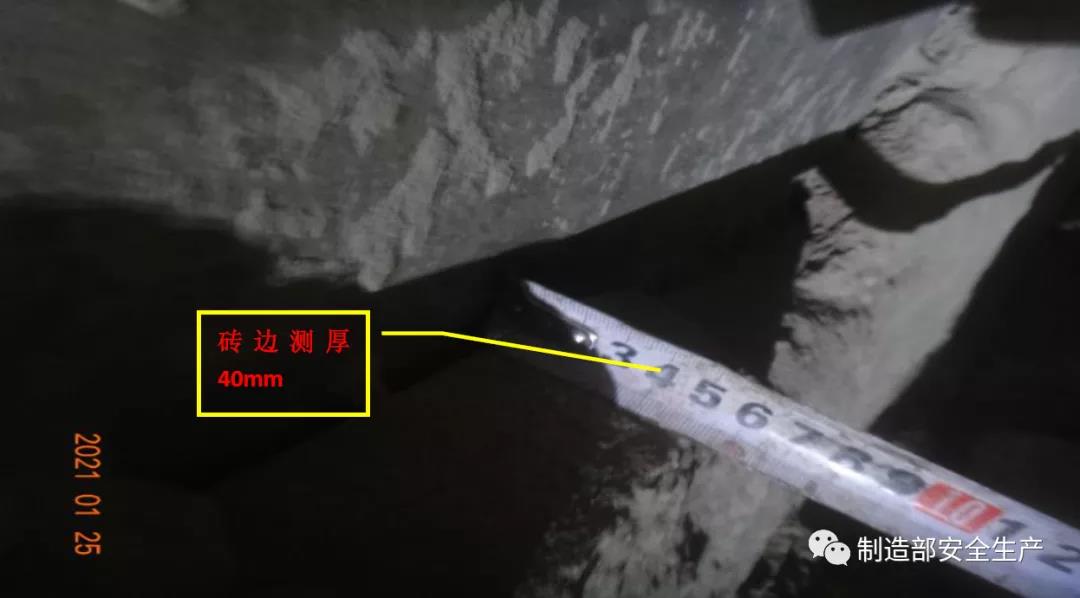

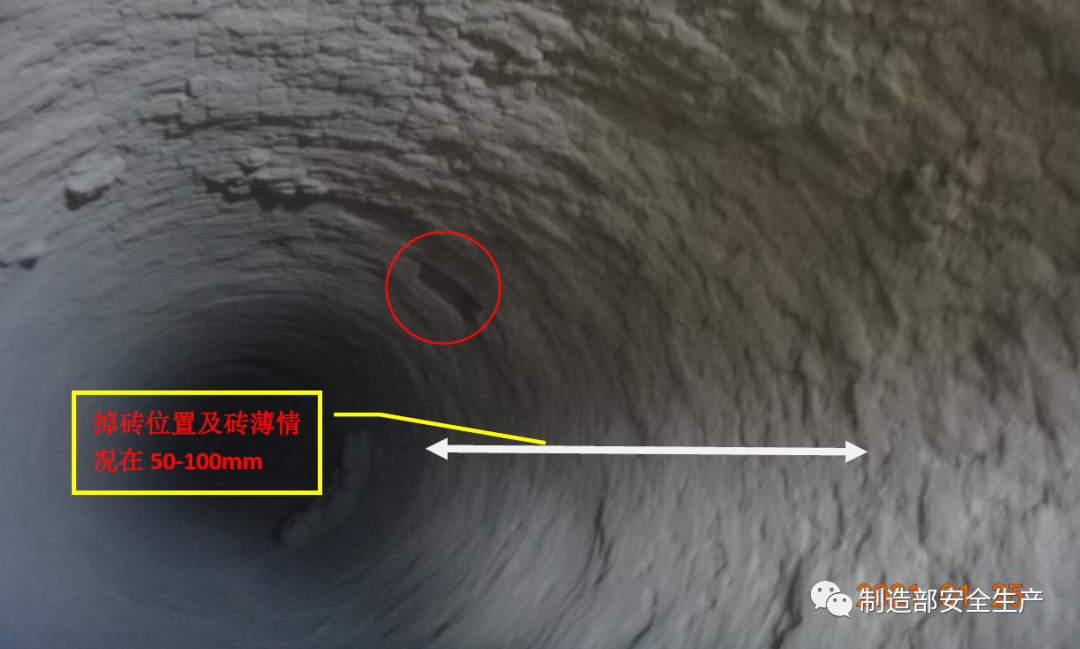

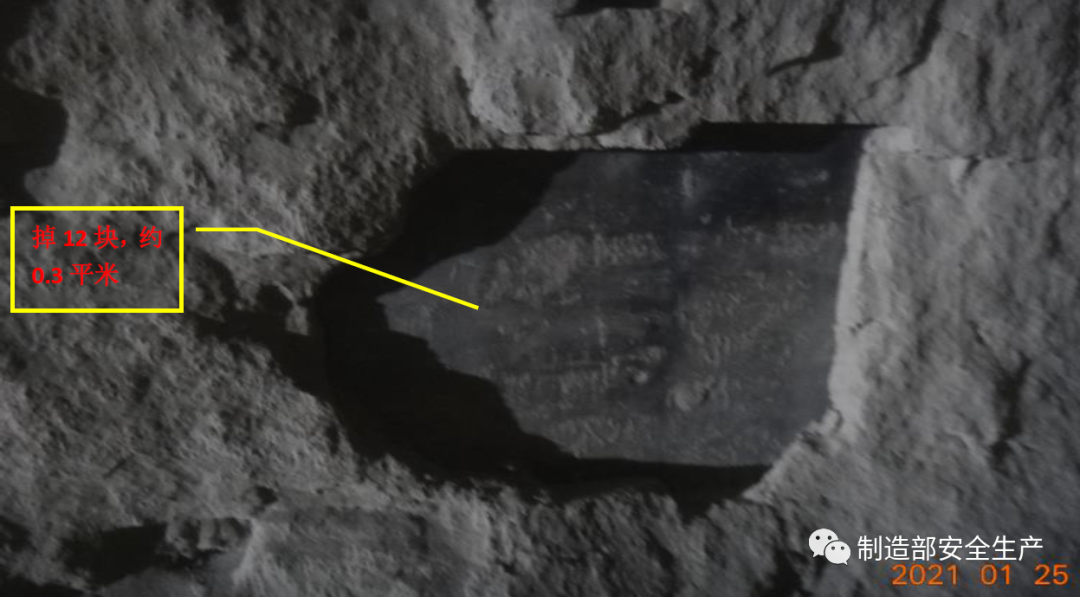

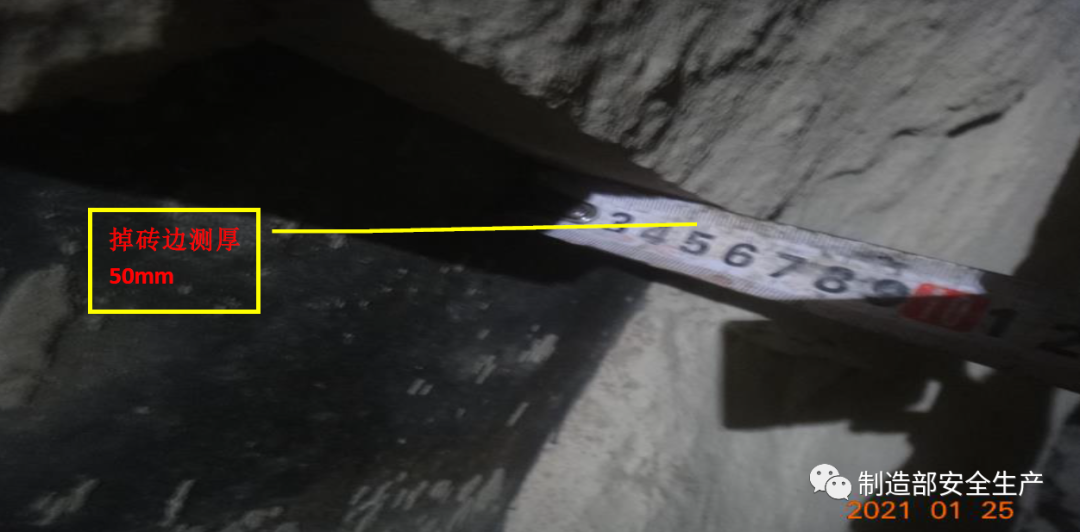

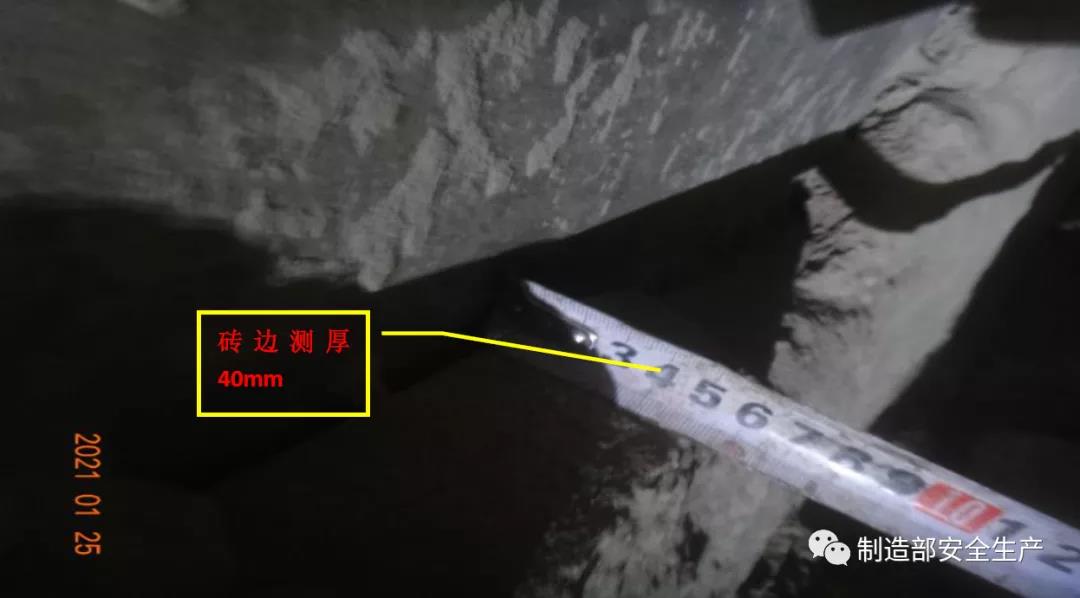

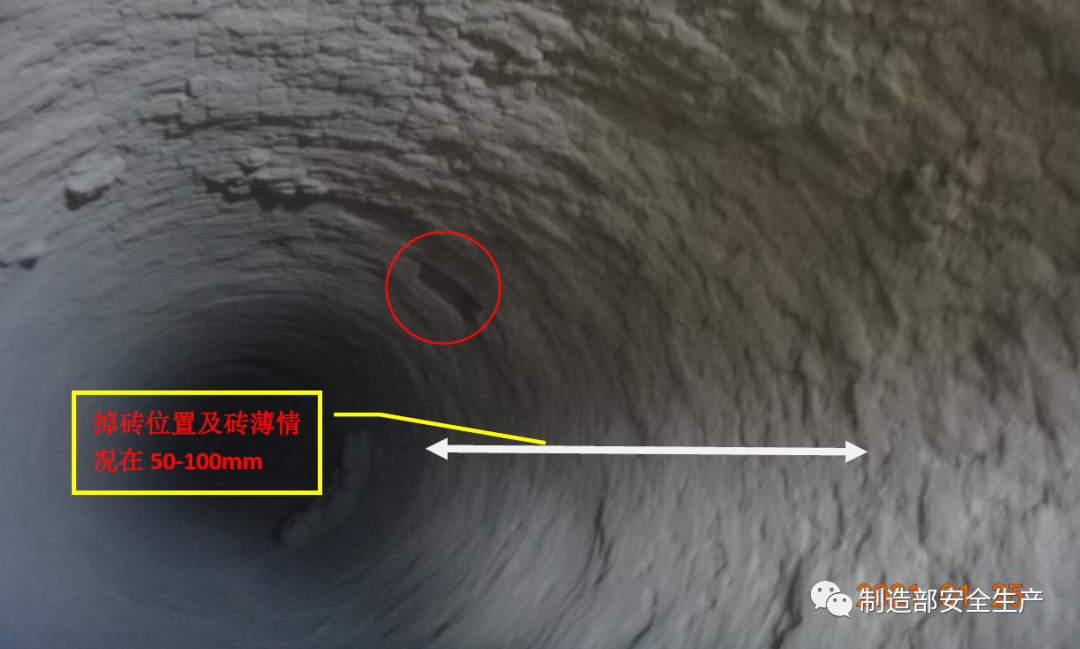

冷窑后进窑内检查发现,烧红部位处于窑内8.5m,共掉了12块耐火砖(图4),窑筒体已裸露;该处是2020年3月份窑大修时更换的耐火砖,掉砖位置周围耐火砖剩余厚度约30--50mm(见图5、图6)。掉砖位置周围整体耐火砖较薄,没掉的砖均附有窑皮,清除窑皮后,对砖薄区域耐火砖进行测厚,砖厚仅有50--100mm(见图7)。根据耐火砖厚度情况,决定对砖厚小于125mm区域(3.4—11.2米)进行整体更换(图8),以确保窑运行到3月份年度大修。

图5:掉砖处周边耐火砖情况:掉砖位置周围耐火砖剩余厚度约30--50mm

图5:掉砖处周边耐火砖情况:掉砖位置周围耐火砖剩余厚度约30--50mm 图6:掉砖位置周围耐火砖剩余厚度约30--50mm

图6:掉砖位置周围耐火砖剩余厚度约30--50mm 图7:窑内4—11.0米窑砖整体较薄,在50-100mm

图7:窑内4—11.0米窑砖整体较薄,在50-100mm 图8:拆除薄砖后剩余砖测厚情况:砖厚在130-150mm

图8:拆除薄砖后剩余砖测厚情况:砖厚在130-150mm 图9:更换好后的窑砖

图9:更换好后的窑砖

三、事故原因

(1)、窑故障停窑次数多,导致耐火材料损耗大。2020年共停窑14次,其中工艺故障5次,机械设备故障3次,电气故障2次,其它4次,多次停窑冷热交替对耐火砖稳定性冲击很大,缩短了耐火砖的使用寿命。

(2)、入窑生料质量波动,导致窑内热工制度变化大,窑皮频繁掉落。特别是立磨检修时间长生料库料位低于24m后,入窑生料KH急剧下降(KH从0.915下降到0.880),开磨后短时内难调整到位,造成窑况波动很大。

(3)、窑操作员技能水平不足。在物料发生较大变动时,操作上未及时做好相应调整,导致窑况波动较大,窑皮频繁掉落,耐火砖受较大影响。(4)、燃烧器头部结焦,未及时清理,造成火焰形状不好,影响窑皮的稳定性。2、外电停机次数多时间长,是造成本次事故的另一重要因素。2020年外电跳停3次,时间长达45.6小时,停电后窑内温度下降幅度大,无准备的外电跳停对耐火砖使用寿命影响更大,加剧了耐火砖剥落;3、窑内耐火砖掉砖部位是2020年3月大修时整体更换的耐火砖,使用已有10个月,整体砖厚较薄。1、加强生产过程管理,要求各专业技术人员和工段长每周至少对管辖范围内设备时行一次专业巡检,减少设备隐患。同时对工艺、机械、电气故障造成停窑的原因进行系统分析,查找问题根源,落实整改措施和时间节点,明确责任人,并写入业绩合同中;2、对立磨定检项目提前进行方案评审,确保检修进度,检修前提前1天通知技术质量部做好配料调整,尽可能减小低库位造成入窑生料质量波动,同时保证生料库位在23m前开起立磨,减少物料离析波动。3、对窑操作员进行相应的技术理论培训和中控现场指导,提高操作水平和应急反应技能。制定燃烧器管理制度,确定每班至少清理燃烧器头部端面结焦1次,确保火焰形状正常。4、机电部加强与供电部门沟通,表明✘✘水泥连续生产的重要性,提前告知✘✘水泥年度检修时间,供电部门配合✘✘水泥在年度大修时进行供电线路检修和砍青工作,对电网电压有波动时及时通知。

图2:1月24日15:00分中控9.57米处温度230℃

图2:1月24日15:00分中控9.57米处温度230℃ 图3:1月24日15:10窑筒体9.57米温度上升到563℃

图3:1月24日15:10窑筒体9.57米温度上升到563℃

图5:掉砖处周边耐火砖情况:掉砖位置周围耐火砖剩余厚度约30--50mm

图5:掉砖处周边耐火砖情况:掉砖位置周围耐火砖剩余厚度约30--50mm 图6:掉砖位置周围耐火砖剩余厚度约30--50mm

图6:掉砖位置周围耐火砖剩余厚度约30--50mm 图7:窑内4—11.0米窑砖整体较薄,在50-100mm

图7:窑内4—11.0米窑砖整体较薄,在50-100mm 图8:拆除薄砖后剩余砖测厚情况:砖厚在130-150mm

图8:拆除薄砖后剩余砖测厚情况:砖厚在130-150mm 图9:更换好后的窑砖

图9:更换好后的窑砖