8月6日内蒙古某电厂1号机组异常停运分析报告

一、事件分析

机组编号 | 1号 | 停机时间 | 2020年 8月 6日 00时19分 |

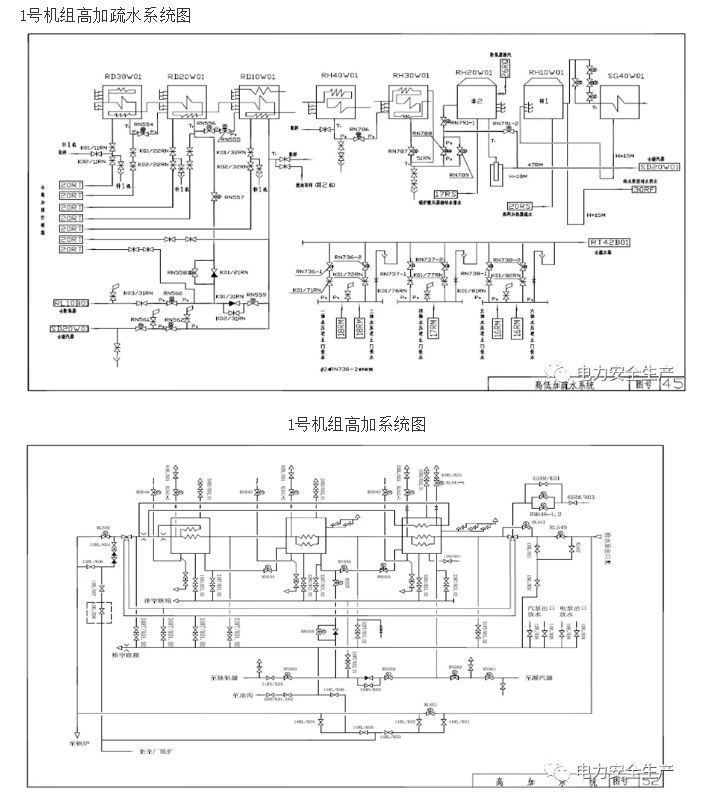

设备简况: 内蒙古某电厂1号机组为俄罗斯进口超临界、水氢氢冷机组,额定容量500MW,锅炉为超临界直流锅炉,型号П п--1650-25-545БТ(П-78),汽轮机为北京全四维动力科技有限公司设计、南京汽轮电机(集团)有限公司制造,型号A550-23.54/540/540。机组配套8、7、6号三台高压加热器,为原俄供设备,加热器汽源分别取自1、2、3段抽汽。 8号高压加热器,型号为ПВ-1700-37-7 ,水侧额定工作压力37MPa,汽侧额定工作压力6.5 MPa,额定工作温度345℃,水侧流量1700±90 t/h,水侧入口温度为243℃ ,水侧出口温度为270 ℃ 。 7号高压加热器,型号为 Ц В-1700-37-4.5 ,水侧额定工作压力37MPa,汽侧额定工况下工作压力4.5 MPa,工作温度为295℃,水侧流量1700±90 t/h,水侧入口温度为200℃ ,水侧出口温度为243 ℃ 。 6号高压加热器,型号为Ц В-1800-37-2.0,水侧额定工作压力37MPa,汽侧额定工况下工作压力2.0 MPa,工作温度为440℃,水侧流量1700±90 t/h,水侧入口温度为160℃ ,水侧出口温度为200 ℃ 。 1号机组高压加热器疏水方式为8、7、6号高压加热器逐级自流,正常疏水至除氧器,事故疏水至凝汽器。 6号高加抽汽电动门前安装有油压逆止门及水压逆止门;由于7号高加抽汽取自高缸排汽,未设置抽汽逆止门;8号高加抽汽电动门前安装有水压逆止门。高加保护及连锁设定为任何一台高加水位保护高II值动作,则开启高加入口联程阀保护水门RM546-1、2,开启高加旁路门RL551,关闭高加水侧进出口电动门RL549、RL550,关闭各高加进汽电动门RD540、RD542、RD543。高加跳闸后不联关各抽汽逆止门。 | |||

事前工况: 机组负荷452MW,主汽温度544℃,主汽压力24 MPa,再热汽温542.5℃,再热压力2.24 MPa。两台汽动给水泵运行,双引、双送运行。8号高压加热器水位1808mm、抽汽温度327℃、抽汽压力4.66MPa;7号高压加热器水位1716mm、抽汽温度278℃、抽汽压力3.13 MPa;6号高压加热器水位1680mm、抽汽温度449℃、抽汽压力1.33MPa。 | |||

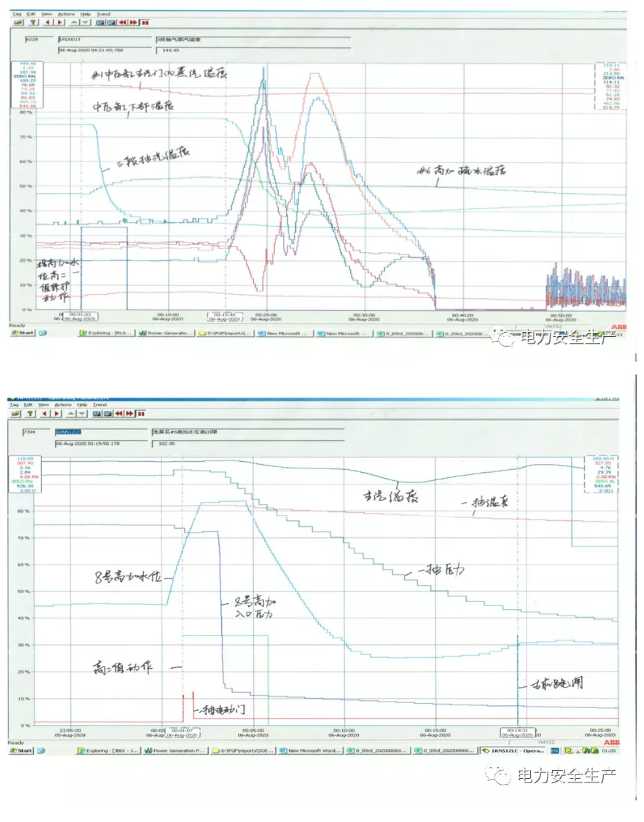

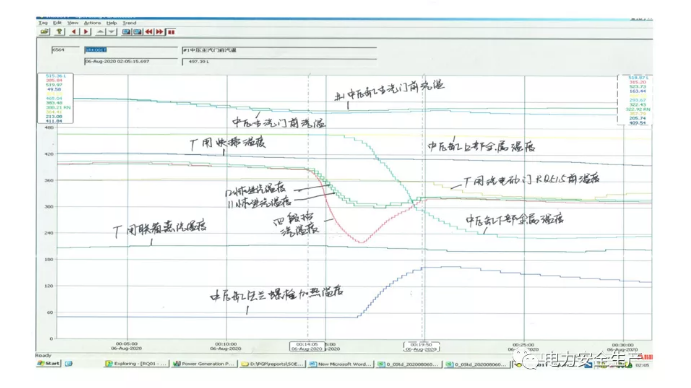

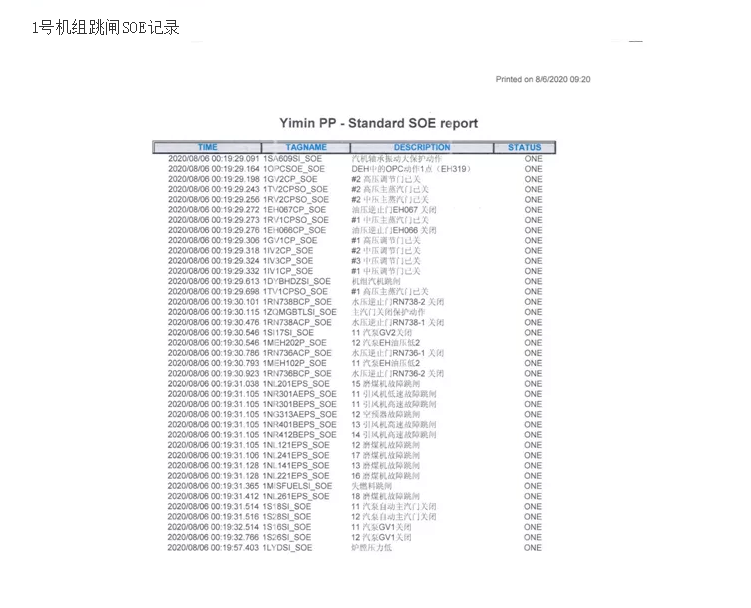

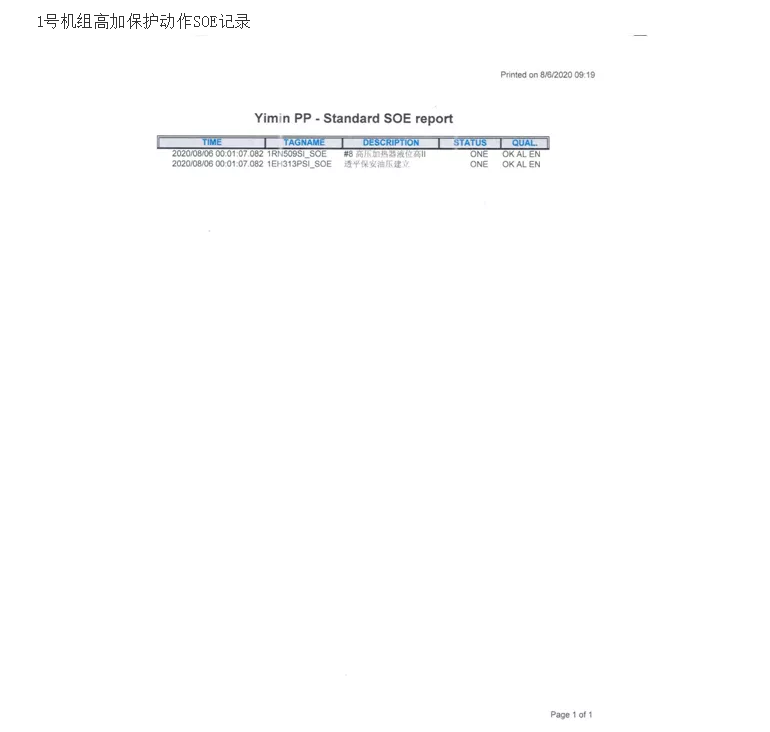

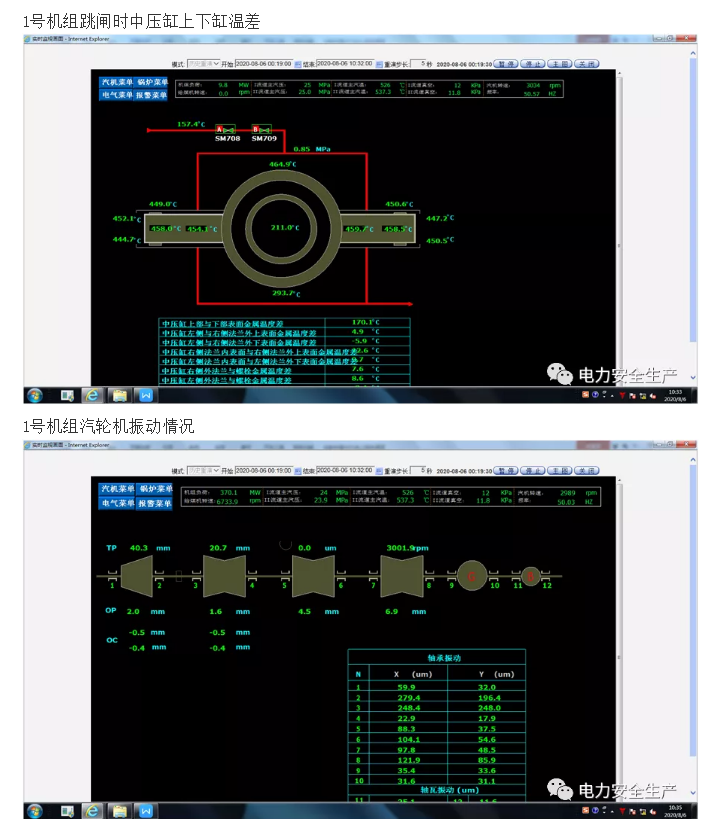

事件经过: 8月5日23时59分,8号高加水位由1800mm出现上涨,8号高加正常疏水调门RN554由64%自动开至98%。7号高加至到6号高加正常疏水门RN555由47%自动开至71.3%,6号高加正常疏水调门RN560由28%自动开至37%,7号高加水位由1700mm涨至1780mm,6号高加水位1680mm无变化。11小机调门由59%开至95%,12小机调门由62%开至99%。高加前给水量由1394t增加至1521t,高加后给水量由1384t降至1254t。 8月6日00时01分, 8号高加水位达到2580mm,高加水位保护高II值动作,高加入口联程阀保护水门RM546-1、2开启,高加联程阀关闭,给水旁路电门RL551联开,高加水侧出入口电动门RL549、RL550联关,各抽汽电动门联关,高加跳闸后设计动作正确。运行人员手动全开6号高加疏水到凝汽器电门RN561,开调门RN562至56%,调整高加水位,避免高加高三值保护动作,同时令巡检核实就地高压加热器液位计,发现8号高加水位继续上升,最高达3960mm,7号高加水位由1780mm涨至2780mm,6号高加水位1680mm涨至1780mm后水位均开始下降。 00时02分,解除机组AGC,投入机前压力回路。 00时04分,高加切除后,8号高加水侧出口温度降低7℃,7号高加水侧出口温度升高3℃,6号高加水侧出口温度升高5℃。机组负荷由450MW升至499MW,给水量增至1631t,汽泵调门突升至全开,给水自动跳闸。 00时07分,三段抽汽温度降至219.2℃,压力升至1.76MPa。 00时09分,检查两台汽泵给水流量1438t/h,高加后锅炉总给水流量1355t/h,联系检修人员摇严高加水侧出入口阀门RL550、RL549。 00时10分,给水流量减至1195t,运行人员调整锅炉汽温、负荷。汽机值班员检查主机TSI画面汽轮机振动等参数无异常变化。 00时14分,检查6、7、8号高加进汽电动门RD540、RD542、RD543全关位,调整各高加水位正常。 00时14分,一、二流道主汽温度最低分别降至497℃、511℃后回升,检查高中压缸缸温、主机TSI画面振动、轴向位移、各轴瓦金属温度等参数正常。 00时15分, 检查主机TSI画面2瓦、3瓦振动上涨,检查疏水系统,检查中压缸下缸温度及进汽区温度开始下降,巡检就地检查、核实。 00时19分,中压缸上缸缸体温度464.9℃,下缸缸体温度293.7℃,上下缸体温差171.2℃,汽轮机轴振大保护动作机组跳闸,最大振动值:主机2瓦X方向振动达到279um、Y方向振动达到222um,3瓦X方向振动达到261um、Y方向振动达到294um。检查主机轴向位移及各轴瓦金属温度正常,运行人员紧急破坏真空,进行停机相关操作。 停机后检修人员检查6、7、8号高压加热器液位计正常(液位计采用差压式液位计)。 | |||

原因分析: 1号机组8号高加管束泄漏,高加疏水水位突升,达到高Ⅱ保护动作值(2580mm),高加跳闸,6、7、8号高加抽汽电动门自动关闭,8、7号高加疏水自流入6号高加,因其温度高于6号高加疏水温度,加热6号高加内疏水,导致疏水温度上涨至对应压力下的饱和温度,疏水汽化,高加内压力升高。同时由于3抽电动门未关闭到位(后经现场检查确认该阀门未关闭到位,偏差约50mm),导致6号高加内疏水产生的湿蒸汽倒灌至中压缸,中压缸下缸温度降低,上下缸温差增大,中压缸缸体变形,机组振动上升,中压缸上下缸温差增大至170℃,2、3号瓦振动值升高至跳机值,机组振动大保护动作跳机。 | |||

暴露问题: 1、检修质量存在问题,1号机组3抽电动门检修后限位整定存在偏差,导致3抽电动门未能正常关闭到位。 2、隐患治理不到位,1号机组8号高加2019年已经出现过由于水侧泄漏而导致的停机事件,厂内没有及时对1号机组8号高加管束泄漏问题进行彻底排查治理。 3、隐患排查不彻底,没有排查出一期机组高加跳闸后不联关抽汽逆止门的逻辑问题。 4、检修管理不到位,重要阀门检修关键验收点制定不全,没有将重要阀门定限位列入验收项目。检修人员责任心不强,阀门限位整定时未按标准工艺进行整定,导致隐患发生。 5、运行人员技术培训不到位,监盘不认真,应急处理能力和经验不能满足生产实际需要。高加跳闸后没有及时发现3抽蒸汽温度及压力异常变化的情况,未及时采取有效措施,致使事故进一步扩大。 | |||

防范措施: 1、对泄漏的8号高压加热器进行检修,对泄漏部位周围管束进行全面检查,避免由于管束泄漏汽水吹损、管束碎片撞击造成其它管束损伤。对1号机组所有高压加热器换热管壁厚进行全面检测,修后对高压加热器进行打压试验,确保修后高压加热器不发生泄漏情况。 2、重新整定1号机组三段抽汽电动门RD543开关位限位,确保三段抽汽电动门RD543开关到位,确保其严密性。 3、完善高压加热器疏水水位高Ⅱ值动作保护逻辑,增加高加跳闸联关抽汽逆止门控制程序。 4、修编完善重要阀门检修作业文件包,将阀门修后传动定限位工作列入质检计划,并举一反三,对其他检修作业文件进行全面梳理完善。 5、强化检修管理,落实检修人员岗位职责,提高检修人员责任心,严格考核,确保设备检修质量。 6、加强运行人员事故预想及应急处理能力培训。 7、利用本次高压加热器检修机会,对高压加热器内部管束及焊口进行抽检,评估1号机组高压加热器的运行可靠性,根据评估情况,制定后续方案,避免类似泄漏情况发生。 8、运行部门完善机组保护联锁传动的检查内容,并将检查高加跳闸后保护动作执行情况的内容补充到机组运行规程。 | |||

二、防范措施落实表

序号 | 措施内容 | 责任 部门 |

1 | 对泄漏的8号高压加热器进行检修,对泄漏部位周围管束进行全面检查,避免由于管束泄漏汽水吹损、管束碎片撞击造成其它管束损伤。对1号机组所有高压加热器换热管壁厚进行全面检测,修后对高压加热器进行打压试验,确保修后高压加热器不发生泄漏情况。 | 检修部 |

2 | 重新整定1号机组三段抽汽电动门RD543开关位限位,确保三段抽汽电动门RD543开关到位,确保其严密性。 | 检修部 |

3 | 完善高压加热器疏水水位高Ⅱ值动作保护逻辑,增加高加跳闸联关抽汽逆止门控制程序。 | 检修部 |

4 | 修编完善重要阀门检修作业文件包,将阀门修后传动定限位工作列入质检计划,并举一反三,对其他检修作业文件进行全面梳理完善。 | 检修部 |

5 | 强化检修管理,落实检修人员岗位职责,提高检修人员责任心,严格考核,确保设备检修质量。 | 检修部 |

6 | 加强运行人员事故预想及应急处理能力培训。 | 发电部 |

7 | 利用本次高压加热器检修机会,对高压加热器内部管束及焊口进行抽检,评估1号机组高压加热器的运行可靠性,根据评估情况,制定后续方案,避免类似泄漏情况发生。 | 检修部 |

8 | 运行部门完善机组保护联锁传动的检查内容,并将检查高加跳闸后保护动作执行情况的内容补充到机组运行规程。 | 发电部 |

三、附件

1号机组跳闸曲线

注意:

1、不要改变文件名和文件格式;“XX年XX月XX日XX电厂X号机组”标准写法是“2019年01月01日示例电厂1号机组”。

2、分析报告以一个文件上报。

3、附件包括:SOE记录,故障设备、零部件、现场的照片,故障过程的关键参数曲线等。