随着《化学工业挥发性有机物排放标准(江苏省)DB32-3151-2016》(2017年2月1日实施)、《挥发性有机物无组织排放控制标准GB37822-2019》(2019年7月1日实施)以及《制药工业大气污染物排放标准GB37823—2019》、《涂料、油墨及胶黏剂工业大气污染物排放标准GB37824—2019》等一系列行业大气污染物排放标准的颁布和实施,同时诸如《恶臭污染物排放标准》、《农药工业大气污染物排放标准》、《印刷工业大气污染物排放标准》等排放标准已经处于征求意见稿的阶段。这些新颁布和即将颁布的标准对化工行业企业的废气治理提出了更高的要求。其中针对化工企业有机废气排放标准中的非甲烷总烃和臭气浓度指标,如《化学工业挥发性有机物排放标准(江苏省)DB32-3151-2016》规定了80mg/m³,臭气浓度1500(无量纲)的排放限值要求,以及《恶臭污染物排放标准(征求意见稿)》中1000(无量纲)的排放限值要求。这些标准的排放限值均和排气筒高度无关,且相比《大气污染物综合排放标准GB16297-1996》中非甲烷总烃120mg/m³的排放限值,排放指标均有了大幅度的提升。为此,化工企业在进行全厂废气整治过程中,普遍采用了高温氧化(如RTO)作为废气末端治理设施,以达到有效去除废气中有机组分的目的。但是由于部分企业在采用RTO进行废气处理时,未能理解RTO的安全设计及运行理念,致使在设备运行过程中出现了较多的安全事故。为此,本文以某化工企业RTO运行事故为例进行分析,提出了化工企业全厂废气管道的设计以及RTO的安全设计措施,以供化工企业参考。

2.案例情况

本文参照的事故案例为江苏某化工企业,该企业各车间废气收集后汇集于全厂废气总管,经二级碱液洗涤塔处理,去蓄热焚烧炉(RTO)进行处理后排放。企业废气总管采用玻璃钢材质,但接入废气总管的支管道比较杂乱,未按照每个车间一根总管进行汇总。

某天生产过程中,废气处理设施出现闪爆,导致RTO旁路风机出口软连接及二级碱洗塔内部连接管道爆裂。事故未出现人员伤亡,但企业因此停产整顿。

3.事故原因分析

通过分析事故情形,不难得出事故的原因,即废气浓度过高,超过了爆炸极限,同时有引火源和氧化剂,导致了闪爆出现。再分析企业废气设施的现场情况,可以得出企业在废气收集上出现了以下一些问题:

(1)废气收集管道采用玻璃钢材质,无法有效导出静电;

(2)车间接入废气总管情况杂乱,存在部分废气管道直接从真空泵、活性炭吸附脱附装置出口直接接入总管的情况;

(3)废气总管上未安装浓度监控仪表,RTO系统虽设置了安全泄放,但并未与废气浓度进行联锁。

4.安全改造措施

针对以上问题,本文提出该化工企业应在废气收集处理、RTO安全联锁上进行改进,主要依据《建筑设计防火规范GB50016—2014(2018年版)》、《石油化工企业设计防火标准(2018年版)GB50160—2008》、《精细化工企业工程设计防火标准GB51283—2020》、《蓄热燃烧法工业有机废气治理工程技术规范HJ1093—2020》等相关安全标准和规范,采取如下安全措施以防范安全事故:

首先,化工企业应尽量控制每一个车间排放的废气浓度,做到有组织与无组织废气合理分配。生产车间内因使用真空进行减压蒸馏、输送含有机溶剂物料而产生的真空泵尾气严禁直接接入废气总管。

其次,由车间生产过程较长,废气排放浓度波动较大,车间有机废气应设置缓冲装置(洗涤塔)对有机废气进行预处理,以达到以下目的:(3)吸收部分有机物,减轻高浓度废气对后续系统的冲击。

第三,输送含有易燃易爆成分的有机废气的管道宜采用金属材质,并做好静电跨接与接地,防止静电产生。管道内废气流速控制在10~15m/s范围内,防止废气流速过高产生静电。

根据《石油化工企业设计防火规范》(GB50160-2008)、《大气污染治理工程技术导则》(HJ2000—2010)等规范要求,应在废气收集管道的必要位置设置泄压装置,如泄爆片。

第四,全厂有机废气进入RTO等处理设施前,宜设置吸收装置(PP填料塔)对有机废气进行预处理。闪爆事故情形下,填料塔可作为局部薄弱点进行压力泄爆,减少对焚烧炉体的冲击。

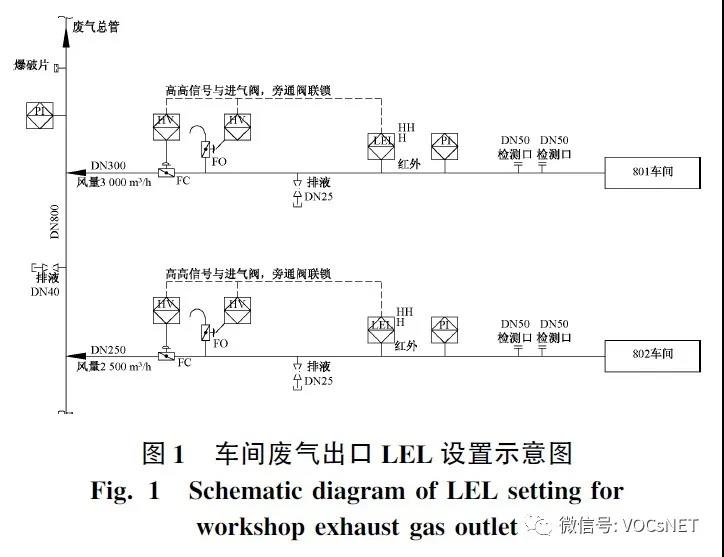

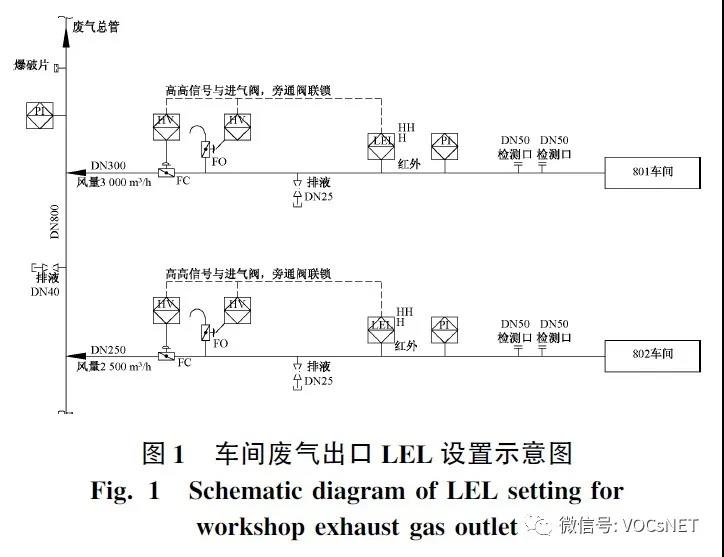

第五,增加废气管道上浓度检测仪表的设置。对于化工企业来说,生产中多使用诸如甲苯、二氯甲烷、甲醇等易挥发有机溶剂,如果废气收集系统未经过专业设计,容易导致车间内有组织废气管道内废气浓度过高,进入RTO系统时会产生安全风险。化工企业应设置废气浓度检测仪器,以监测废气管道中的废气浓度。废气浓度检测可在各车间废气总管和全厂废气总管上进行安装,具体如下:(1)如果某车间使用了大量易挥发的有机溶剂,为了保证装置废气出口浓度在安全范围内(比如在爆炸下限的25%以下),建议企业在车间废气出口管道加装废气浓度检测,可采用IR(红外分析),并增加联锁切断设施,在废气浓度过高时阻止装置废气进入废气总管。系统设计可参照图1。

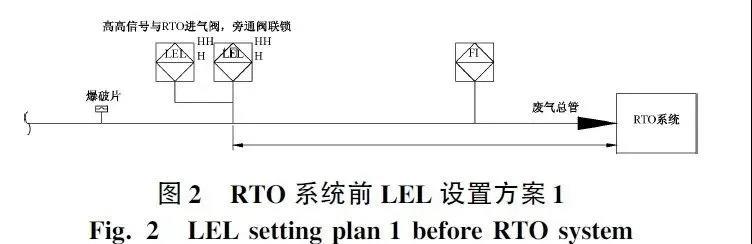

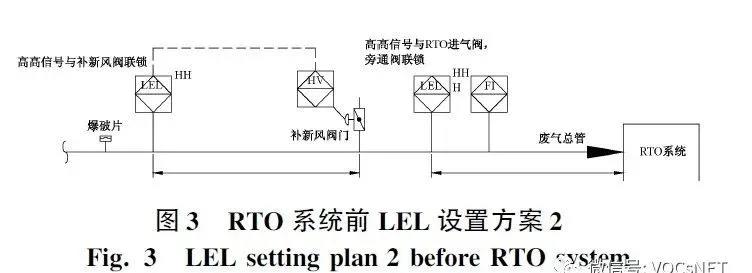

(2)根据《蓄热燃烧法工业有机废气治理工程技术规范HJ1093—2020》,进入RTO的废气浓度应低于爆炸下限的25%。因此,RTO系统管道前应设置LEL检测系统。

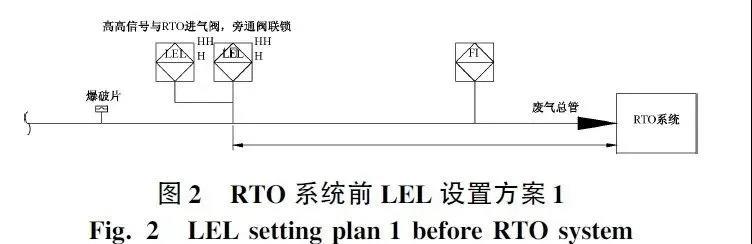

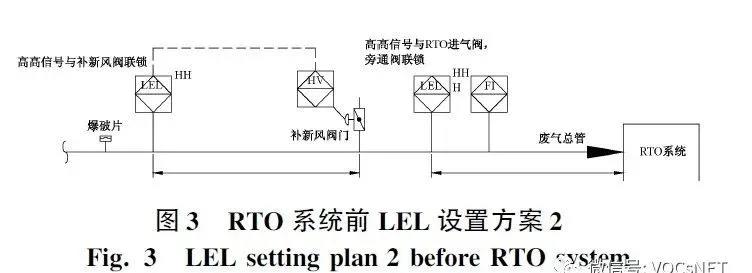

根据相关工程经验,RTO前LEL检测设备一般选择FID(氢离子火焰)或FTA(火焰温度分析)型。其中FID型仪器对碳氢化合物较为灵敏,对CO/CS2/NH3/H2等可燃物基本不响应,而FTA型仪器灵敏度最高,应用范围最广,但价格也较贵。企业可根据自身情况选择合适的仪器类型。RTO前LEL的设置一般有两种设计方案,见图2和图3:

以上两种方案均能有效保护RTO系统的运行安全,区别在于第二种方案对全厂废气管道的距离有一定的要求。各企业可根据厂内实际情况选择合适的方案。

综上所述,化工企业在处理厂内有机废气时,应注重安全防范措施的设计。应重点关注废气管道除静电措施、废气浓度监控措施,应注重全厂废气的系统性设计。