中石油大连石化公司“8.29”储罐火灾事故

一、事故调查分析

(一)事故概要1、事故简介

2011年8月29日8时30分左右,中石油大连石化储运车间接到调度通知,要将柴油调合一线从877号罐改至875号罐。875号罐为内浮顶罐,罐容为20000立方米,收油前该罐液面为0.969米。9时52分40秒,开启875号罐入口电动阀开始收油。9时56分44秒,875号罐突然发生闪爆、起火。泄漏的柴油在防火堤内形成池火。经消防人员全力扑救,13时06分左右将明火扑灭。事故造成875罐坍塌,874罐罐体过火。事故直接经济损失789万元,没有造成人员伤亡。

2、事故原因

(1)直接原因

由于事故储罐送油造成液位过低,浮盘与柴油液面之间形成气相空间,造成空气进入。正值上游装置操作波动,进入事故储罐的柴油中轻组分含量增加,在浮盘下形成爆炸性气体。加之进油流速过快,产生大量静电无法及时导出产生放电,引发爆炸。

(2)间接原因

①违反《常压立式圆筒形钢制焊接储罐检维修规程》(SHS01012-2004)第5.1.4条“浮顶罐和内浮顶罐正常操作时,其最低液面不应低于浮顶、内浮顶的支撑高度”的规定。

②在储罐收油过程中,未重视油品流速过快造成静电过大的风险。油品高速流动产生的静电,其放电能量接近或大于4mJ,远远大于浮盘下部空间内的油雾、可燃性气体与空气混合形成爆炸性混合气体的最小点火能。

③未能有效辨识上游装置操作变化带来的安全风险。柴油加氢装置气提塔塔底、塔顶温度同步降低,造成塔底轻组分增加;气提氢气增加,塔顶压力升高,带来溶解氢增加。

④对储罐维护保养不到位。对同期使用的874#、876#罐、877#罐内检查,发现罐内存在浮筒抱箍松落,浮顶压条、浮筒一端下垂的现象。

(二)基本情况

1、大连石化公司基本情况

大连石化公司原油加工能力2050万吨/年,产品种类有汽油、煤油、柴油、润滑油、石蜡、苯类、聚丙烯、细旦纤维等200多种石化产品。

2、八七罐区基本情况

储运车间八七罐区位于大连石化公司厂区西南侧,东邻5万立柴油罐组,西邻无铅汽油罐组,南邻汽油罐组,北邻南运罐组。

发生事故的875#罐建于1986年,原是第四联合车间二催化装置的原料罐,拱顶结构,罐体高15.86米、内径40.5米,设计油品储存能力2万立方米。2006年改造为内浮顶罐,具体改造内容:安装不锈钢内浮船及丁晴橡胶舌形密封,浮船重量为17.193吨;罐壁开通气孔(12个)、收付油口、搅拌器开口等;罐组立相关工艺管线改造;罐内做内防腐处理,防腐部位为底板、拱顶、1米以下的壁板罐顶包边角钢、1米处的壁板刷导静电涂料,干膜厚度300微米;罐内增上旋转循环喷头。

3、储运车间上游装置事故发生前运行情况

(1)柴油组份来源

大石化公司的柴油组份主要来自以下上游装置:

①400万吨/年柴油加氢精制装置(以下简称400万吨柴油加氢)

②300万吨/年渣油加氢脱硫装置(以下简称300万吨渣油加氢)

③360万吨/年加氢裂化装置(以下简称360万吨加氢裂化)

④200万吨/年煤柴油加氢(以下简称200万吨煤柴油加氢)

⑤第二常减压蒸馏装置的B2、B3、C1线即450万吨/年常减压蒸馏B2、B3、C1线(以下简称二蒸馏B2、B3、C1线)

⑥80万吨/年柴油加氢精制柴油(以下简称80万吨柴油加氢)

(2)上游装置运行情况

8月28日至29日, 200万吨煤柴油加氢处于停工阶段,系统充氮气保压,干燥塔液面、压力稳定。8月31日计划开工,界区馏出口采用两道手阀隔离,无产品外送至罐区。

8月28日10时40分,360万吨加氢裂化反应系统引氢气充压;8月29日10时,压力上升至2.3MPa。8月28日10时,主汽提塔投用氢气汽提,汽提塔塔顶气去火炬;14时30分,建立分馏系统循环。调阅8月28日至8月29日DCS记录趋势,显示主汽提塔液面、预闪蒸罐液面、分馏塔压力、航煤和柴油汽提塔液面等平稳,无异常。事故发生时,该装置处于开工初期阶段,界区馏出口采用两道手阀隔离,无产品外送到罐区。

400万吨柴油加氢、300万吨渣油加氢、二蒸馏B2、B3、C1线装置运行正常。

80万吨柴油加氢出现过工艺波动。8月29日7时40分时,该装置的汽提塔进料温度为230.23℃,塔底温度为223.85℃,汽提氢气一直维持在1200Nm3/h左右,塔顶压力为0.480MPa。8时20分,因反应热源减少,汽提塔进料温度降低至216.58℃,塔底温度降至210.86℃,塔顶温度降低,回流量减少,装置开始提汽提氢气量,9时00分汽提氢气量达到1304 Nm3/h,增加了约100 Nm3/h,塔顶压力从0.489MPa升高到0.496MPa。10时25分汽提氢气量开始从1300 Nm3/h降低,10时39分降至1206 Nm3/h。

(3)柴油的在线调合情况

调合原理:

200万吨煤柴油加氢、400万吨柴油加氢、360万吨加氢裂化、300万吨渣油加氢、80万吨柴油加氢和部分二蒸馏B2、B3、C1线直馏柴油(其中二蒸馏B3、C1两个组分在西油槽罐区合走一条线去八七罐区),从装置出来专线至八七罐区柴油在线调合调合头,每个组分和调合总管设油品在线分析仪,通过软件控制每个组分进入调合头的比例,然后经过静态混合器混合后进入成品罐,其中调合头有两条,调合一线(管径DN450)和调合二线(管径DN300)。当成品罐收至规定液位,按工艺规定进行循环搅拌,然后静止取样分析,分析合格后出厂。

调合流程:

→调合罐→分析合格出厂

事故发生前875#罐所进柴油在线调合情况:

875#罐2011年8月29日调合时,400万吨加氢柴油、300万吨渣油加氢柴油、部分80万吨加氢柴油和二蒸馏B2、B3、C1调合组分从装置至八七罐区柴油在线调合调合头,通过比例控制,走调合1线去875#罐调合。另外部分80万吨加氢柴油通过比例控制,走调合2线去877#罐。

4、875#罐操作情况

(1)875#罐事故发生前一罐次收付情况

收油情况:

收油作业时间:2011年8月25日4时至8月26日6时。

罐内液位变化:从1.048米上升到13.324米。

罐内温度: 25日4时37.8℃,26日6时40℃。

付油情况:付油作业时间:8月28日9时50分至29日0时30分。付至“兴池”号油轮。

罐内液位变化:13.324米下降至0.969米。

(2)875#罐调合装置开启情况:

循环调合泵P-401用于875#罐罐内油品调合,检查循环调合泵P-401开启情况,泵出口手动阀HOV4012D开关记录,该阀在8月28日20:16有关阀记录,此后无开阀时间记录,即循环泵没有再运行过;用于875#罐罐内调合的搅拌器因电机电流超负荷,一直处于停用状态,总电源已被切断。

收付油品质量:

875#罐内所收组份油组成及付船前主要质量数据见表1、表2。

表1 875#罐内所收组份油组成

| 调合组分 | 收入量,吨 | 比例,% | 说明 |

| 二蒸馏C1 | 546 | 3.86 | |

| 80万吨加氢柴油 | 1739 | 12.28 | 25日12:30时部分转24#罐收 |

| 400万吨加氢柴油 | 9432 | 66.60 | |

| 二蒸馏B2 | 1001 | 7.07 | 25日10时 -10#军柴方案 |

| 645#罐 (军柴) | 348.653 | 2.46 | 25日21时40分 -10#军柴倒入 |

| 625#罐 (过剩组份罐) | 103.47 | 0.73 | 26日10时50分加润滑油改进剂0.54吨,11时10分结束 |

| 罐底 | 991.3 | 7.0 | 液位1.048m |

| 合计 | 14161.423 |

表2 875#罐付船前主要质量数据

| 分析时间 | 闪点 ℃ | 硫含量 % | 密度 kg/m3 | 馏程,℃ | |||

| 初馏点 | 50% 温度 | 90% 温度 | 95% 温度 | ||||

| 8月26日 | 64 | 0.022 | 834.8 | 172.8 | 262.8 | 335.4 | 354.8 |

(3)收油前875#罐相关参数

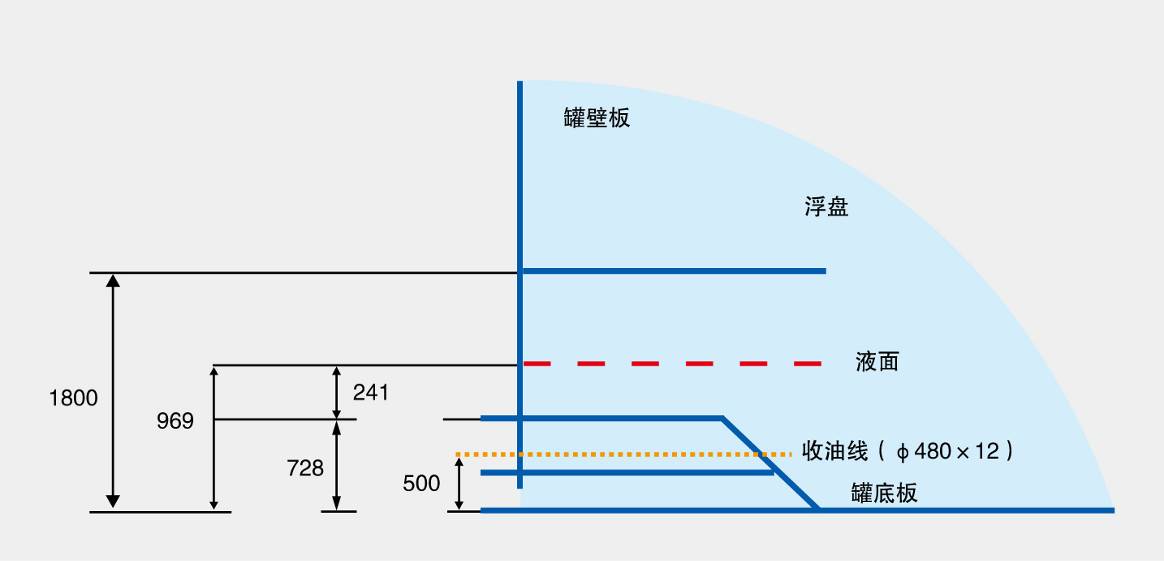

经计算, 875#收油前罐内浮盘与液面之间存在0.831米高度的气相空间,体积约为1000立方米。

图1 875#收油前罐内浮盘与液面间的距离

(4)875#罐本次收油情况2011年8月29日,大石化公司生产运行处安排储运车间用875#罐调合柴油,8月29日9时52分40秒,875#罐开始收调合1线柴油,包括400万吨柴油加氢柴油、二蒸馏B2、B3、C1线、80万吨柴油加氢、300万吨渣油加氢柴油,经在线调合装置混合后进入875#罐,9时56分44秒发生事故。期间,875#罐液位从0.969米上升到1.045米,收油约81.69吨。

(三)事故发生时间序列

| 日期 | 时间 | 描述 |

| 2011年 8月29日 | 8:10 | 储运车间大班长吴某接到公司调度指令,要求将柴油调合一线从877#罐改至875#罐。 |

| 8月29日 | 8:30 | 吴某通知1班班长周某准备做此项工作,周某通知内操员联系上游装置操作员等相关人员。 |

| 8月29日 | 9:30 | 内操员通知周某,切换的准备工作已做好,周某赶到875#罐组确认收油流程,并在现场用对讲机通知内操员可以切换,随后开始切换作业。 |

| 8月29日 | 9:52 | 875#罐入口电动阀开启,液面从静置状态的0.969米逐渐上升。 |

| 8月29日 | 9:56 | 875#罐突然发生爆燃,罐底撕裂,并引起火灾。现场操作人员立即报警,并进行转油、关阀等应急处理。 |

875#罐被烧整体坍塌,南侧罐壁由15.86米坍塌至4.35米,见图2。

图2 875#罐罐体坍塌情况

南侧罐底板向上翘起,最高处翘起1.12米,见图3。

图3 875#罐底部翘起情况

图4 875#罐底部裂缝情况

(五)事故原因分析

1、柴油性质及相关参数

(1)柴油性质

经对管道中与2011年8月29日进875#油罐的相同油品采样分析结果表明,柴油闪点为64℃,凝点为-7℃,硫含量为0.008%,密度(20℃)为834.2kg/m3,十六烷值为50.7,均符合柴油产品的质量指标。

(2)温度情况

875#罐进油前储存温度为38℃,上游装置柴油出装置温度均在工艺指标范围内,见表3。

表3 8月29日上游装置柴油出装置温度汇总表

| 序号 | 装置物料 | 09:00 | 10:00 |

| 1 | 450万吨蒸馏常二 | 59.3℃ | 58.2℃ |

| 2 | 450万吨蒸馏常三 | 72.5℃ | 73.4℃ |

| 450万吨蒸馏减一 | 61℃ | 62℃ | |

| 3 | 80万吨柴油加氢 | 48.55℃ | 47.85℃ |

| 4 | 300万吨渣油加氢 | 55.9℃ | 55.6℃ |

| 5 | 400万吨柴油加氢 | 37.5℃ | 36℃ |

从上游400万吨柴油加氢装置、450万吨蒸馏装置、80万吨柴油加氢装置、300万吨柴油加氢装置的操作来看,各装置柴油出装置流量比较稳定,见表4。

表4 8月29日上游装置柴油出装置流量统计表

| 实际时间 | 400万吨加氢柴油 | 2蒸减一、常三 | 80万吨加氢柴油 | 2蒸常二 | 300万吨渣加氢柴油 | 合计 |

| FT2021 m3/h | FT2051 m3/h | FT2061 m3/h | FT2041 m3/h | FT2071 m3/h | m3/h | |

| 09:54 | 407.22 | 83.39 | 136.94 | 75.1 | 19.26 | 721.91 |

| 09:55 | 411.68 | 83.4 | 133.43 | 75.38 | 18.87 | 722.76 |

| 09:56 | 413.2 | 83.56 | 134.26 | 75 | 18.6 | 724.62 |

| 09:57 | 421.71 | 83.2 | 131.11 | 74.61 | 18.52 | 729.15 |

| 09:58 | 416.57 | 83.18 | 134.13 | 75.58 | 18.57 | 728.03 |

| 09:59 | 412.74 | 83.4 | 133.94 | 75.5 | 18.41 | 723.99 |

| 10:00 | 413.73 | 83.58 | 132.17 | 74.03 | 18.36 | 721.87 |

| 10:01 | 412.26 | 83.47 | 131.13 | 74.42 | 18.14 | 719.42 |

875#罐事前于29日0时30分付油结束后处于静置状态,液位在0.969米,收油后,调合1线从877#罐改至875#罐后,875#罐液位开始上升。由于877#罐入口电动阀延迟关闭,877#罐液位由于液位差逐步下降。详细液位情况见表5。

表5 8月29日877#罐和875#罐液位情况统计表

| 实际时间 | 877#罐液位,m | 875#罐液位,m |

| 09:54 | 7.572 | 0.969 |

| 09:55 | 7.562 | 0.981 |

| 09:56 | 7.547 | 1.014 |

| 09:57 | 7.527 | 1.045 |

| 09:58 | 7.507 | 1.065 |

| 09:59 | 7.483 | 1.065 |

| 10:00 | 7.463 | 1.065 |

| 10:01 | 7.463 | 1.065 |

(5)压力情况

从8月29日875#罐内压力来看,随着收油量的增加,压力从静置状态的5006Pa逐渐上升,9:57分上升至5759Pa时压力停住,可能发生爆炸后失灵。

表6 8月29日875#罐内压力情况

| 时间 | 875#罐内压力 Pa |

| 09:52 | 5006 |

| 09:53 | 5006 |

| 09:54 | 5059 |

| 09:55 | 5259 |

| 09:56 | 5528 |

| 09:57 | 5759 |

| 09:58 | 5759 |

| 09:59 | 5339 |

| 10:00 | 6052 |

| 10:01 | 6240 |

2、爆炸性混合气体的形成

875#罐29日0时30分付油结束后液位高度为0.969米,液位静止时间超过9小时,液面低于浮盘支柱高度,浮盘落床,通气孔自动打开,大量空气进入浮盘下方。

从877#罐切换到875 #罐输油后,875#罐入口管流速达4.34米/秒,快速输送产生了大量油雾; 80万吨柴油加氢装置操作波动,塔底温度从230℃降低到216℃,塔顶压力从0.480MPa升高到0.496MPa,温度的降低和压力的升高使塔底油中的轻组分增加并进入了油罐。

油雾、轻组分与空气混合,形成了爆炸性混合气体。

3、点火源分析

储罐爆炸火灾事故点火源一般为明火、雷电、硫化亚铁自燃和静电。

(1)明火

八七罐区内的作业情况:8月29日8时50分,八七罐区开出动火作业许可证2张,内容为879#罐铺底板,后因下雨而作废,无其他检维修动火等记录,也无其他明火可能。

(2)雷电

大连市气象局提供的资料表明,事故发生时无雷电发生;经对875#罐体进行剩磁检测,排除了875#罐体受雷击的可能。

(3)硫化亚铁自燃

875#罐自2007年改成内浮顶罐后一直储存成品柴油,含硫量均在控制指标内。对与875#罐同期投入使用的874#罐、876#罐、877#罐的腐蚀情况进行勘查,并对876#罐、877#罐罐壁、罐底物质进行了检测,均未发现异常。本次作业开始收油时间与上次付油结束时间相隔9个多小时,罐内早已进入空气,在此期间,如果出现硫化亚铁自燃的情况,必然会发生冒烟、起火、甚至爆炸等情况,而实际上,上述现象均未发生。

综上所述,可排除硫化亚铁自燃作为点火源的可能。

(4)静电

流速分析:

875#罐在收油过程中,有来自上游装置的物料和从877#罐压入875#罐的柴油,入口管一分钟内的平均流速达到4.34 m/s。

表7 8月29日875#入口管道流速情况

| 实际时间 | 液位,m | 体积,m3 | 体积增加,m3 | 入口管1分钟内平均流速,m/s |

| 09:54 | 0.969 | 1247.68 | ||

| 09:55 | 0.981 | 1263.13 | 15.45 | 1.58 |

| 09:56 | 1.014 | 1305.62 | 42.49 | 4.34 |

| 09:57 | 1.045 | 1345.54 | 39.92 | 4.08 |

| 09:58 | 1.065 | 1371.29 | 25.75 | 2.63 |

| 09:59 | 1.065 | 1371.29 | 0.00 | 0.00 |

| 10:00 | 1.065 | 1371.29 | 0.00 | 0.00 |

| 10:01 | 1.065 | 1371.29 | 0.00 | 0.00 |

静电放电分析:

875#罐被烧整体坍塌,无法确定当时浮盘的情况,但对874#、876#罐、877#罐内部进行检查发现,罐内存在浮筒抱箍松落,浮顶压条、浮筒一端下垂的现象,由此推断875#有可能在液面存在漂浮的金属物形成孤立导体,易与接地导体发生火花放电。另一方面油品的高速流动会在液面产生较高的电位,与金属物尖端、浮盘支架或罐壁等接地导体发生刷型放电。刷型放电的能量接近或大于4mJ,而火花放电能量一般都在几十毫焦耳以上,都远远大于浮盘下部爆炸性混合气体的最小点火能。

4、事故结论

综上所述,此次事故的点火源可排除明火、雷电、硫化亚铁自燃等方面的因素,而静电放电的条件都具备。

在从877#罐切换到875 #罐输油后,875#罐内收油管出口流速达4.34米/秒,超过1米/秒的安全界限,产生大量静电,发生放电,在浮盘下引燃由油雾、轻组分与空气混合形成的混合气体(80万吨柴油加氢波动造成较多轻组分进入875#罐),发生爆炸。

由此确认,此次事故直接原因是静电放电引起的可燃性混合气体爆炸。

二、事故应急处置

2011年8月29日9时56分,大连石化公司储运车间875#罐突然发生爆燃,罐底撕裂,并引起火灾。现场操作人员立即报警,并进行转油、关阀等应急处理。

9时58分,大石化公司消防支队接警,10时03分,消防支队到达现场,经现场侦察,确定了灭火方案,随即对875#罐进行灭火,对874#罐进行喷淋降温。

大连消防支队接到报警后,立即出动,调集全市19个中队、73台消防车、316名官兵赶赴现场实施扑救。

经全力扑救,12时10分控制火势,13时06分明火被扑灭。

三、反思与建议

(一)事故反思1、标准、规程的落实

根据相关标准及现场实际情况制定操作规程并切实执行是防范作业事故的重要手段。而违反《常压立式圆筒形钢制焊接储罐检维修规程》(SHS01012-2004)的相关的规定恰恰是本次事故的间接原因。

2、风险辨识

进行风险辨识是消除事故隐患的前提。此次事故中,油品流速造成的静电积聚风险,上游装置波动带来的风险,都可以通过工艺危险性分析,如危险和可操作性分析(HAZOP)等手段辨识出来,但是大连石化公司未进行辨识,最终导致事故的发生。

(二)建议措施

1、加强设备、工艺管理,完善设备检维修制度,严格工艺纪律。

2、对公司的各类油品储罐,特别是内浮顶储罐进行全面的安全检查。重点对储罐的基础、壁厚、静电连接导线、浮盘、密封胶圈、导静电涂层、油罐附件、加热、自动脱水器等进行安全隐患排查。

3、全面强化设备管理,针对储存(使用)介质的不同,制订针对性强的检维修周期和内容,特别是对内部易腐蚀或损坏的储油装置(设施),应缩短检维修周期。确定合理的浮盘检查高度,并采取可靠的检查手段,确保安全运行。

4、依据国家或行业最新标准、规范,组织合规性评价,及时修订企业各类操作规程。

5、研究在调合头后、入罐口前加装流速自动在线检测装置的可行性,制订相应的操作规程,确保安全流速。

6、改进80万吨/年柴油加氢的相关装置及汽提方式,严格控制轻组分及溶解氢进入柴油罐。

7、研究改进450万吨/年蒸馏装置流程。由于减顶线组分较轻且质量不稳定,闪点较低且波动大,建议在流程上进一步研究改进,避免减顶线轻组分间歇打入减一线做成品柴油的安全风险。

8、对企业潜在的安全风险,进行前瞻性研究和分析,制定可行的安全控制措施。