非标自动化设备如何做好本质安全安全设计?

非标自动化设备如何做好本质安全--安全设计?

1. 工业设备设计面临的挑战

当你设计制造一台工业机器、设备或者生产线的时候,工程领域涉及许多学科,机械、电气和自动化学科等,不同学科之间的沟通和协作非常重要。学科必须尽可能无缝地工作,以实现他们的共同目标。

传统的工程流程是串行工程,机械、电气和自动化工程之间手动同步,它风险大、耗时且容易出错。生产设备的自动化程度和变化程度越来越高,从项目开始到结束,整个过程中不同学科都在进行变更的迭代和人工信息交互。迫于制造效率和上市速度的压力,从而将现有的串行工程方法推向了极限。所以,我们需要寻找新的多学科协同的方法。

处理工程中的错误,以免造成大量返工。所以,工业设备制造商必须尽早使用虚拟调试方法识别问题,或者更好地利用协同工具来避免问题发生。

2.非标自动化设备的设计流程

(1)确定开发项目,了解客户需求,包括产品品质要求、设备生产效率要求、设备工作环境。

(2)分析产品,了解产品生产工艺,了解产品各方面尺寸要求及来料情况,与客户沟通产品生产过程中的注意事项,设备使用地点的技术参数。

(3)拟定方案。由工程人员讨论、分析作出设备方案,方案包括:设备示意图、各部分机构简介、动作说明、设备技术参数。

(4)方案审核。由工程人员组成审核组,对方案进行审核,审核内容包括:设备可行性评估、设备成本评估、设备生产效率的评估、各部分结构可行性评估。

(5)方案整改。对方案审核中讨论出的问题进行整改。

(6)客户确定设计方案。设计方案交由客户,客户根据需求,对方案进行最后确定。

(7)设计开发。由工程部安排工程师进行机构设计,作出机器装配图、零件图,选出执行元器件、电控配件,并列出加工零件清单和标准件请购单,动作说明书。

3.如何做好非标自动化设备的设计

非标自动化设备虽然没有标准设备量大,但品种繁杂,五花八门,服务于各种各样的部门。当今社会科学迅猛发展,新技术革命对机械设计提出了更高的要求。由于非标准自动化设备的品种繁杂,设计工作的难度更大。这就要求非标准设计工程师必须具有良好的专业素质,有宽广的知识面,有良好的变通性和独创性,善于举一反三,能有较多的点子,有独出心裁的见解,能将别的机构移植并融汇贯通在自己的设计意图中。

(1)非标设备的生产都是以单件进行小批量生产,对相关的设计人员,有着经验和技术上的要求。非标设备在设计方面,主要采用非标设备中国标准体系和标准体系,遵循“一次薄膜应力或最大直接应力不得超过许用应力”的原则,在安全系数上非标设备的设计主要考虑应力集中及其类型、应力评估方法的复杂程度、材料的不均匀性、几何因素、焊接接头中存在的缺陷等因素。

(2)在非标设备的设计上,首先,在标准零部件的选择上,尽量采用成品件,以便有效降低非标产品在原材物料消耗、管理费用、成品率等方面的成本。采用成品件还能使设备在投入市场后有更好的可靠性能,延长设备的设计制造周期,提高设计效率。其次,非标设备的设计,还要在满足工艺设计条件的基础上,认真研究设备的技术方案,确定先进、合理且运行稳定的非标设备。

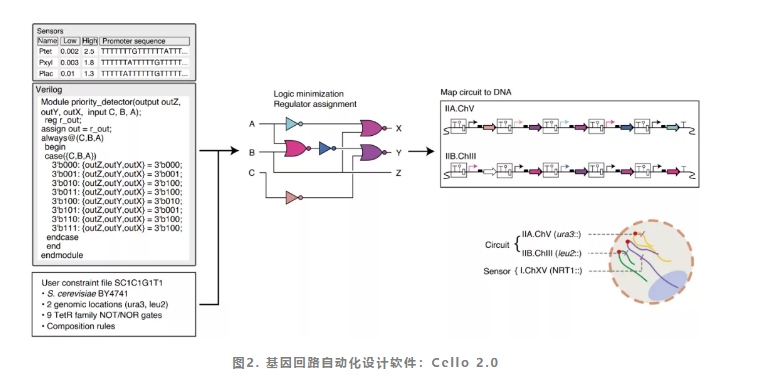

4.从基因回路到DNA序列----真核系统升级CAD平台

为实现基因回路的程序化设计,MIT的Christopher A. Voigt团队将工程与生物相结合,把广泛应用于工程设计领域的计算机辅助设计软件(Computer-aided-design,CAD)引入基因回路设计,构建了第一代Cello平台。 Cello是一款自动化设计基因回路的软件(图2),基于输入传感器(例如化学分子诱导系统)、回路功能(例如逻辑真值表)、以及相应底盘细胞中的用户约束文件(user constraint file,UCF),自动将目标功能基因回路编译成DNA序列[2]。其中UCF文件包含对应底盘细胞的门电路传递函数、元件搭配和排布规则等内容。因此对于任意底盘细胞,实现CAD需要实现对于单个元件(包括输入传感器和门电路)的定量构建和测试。 在大肠杆菌中,Voigt组实现了一系列程序化扩展门电路种类[3]、传递函数[4]和元件排布[5, 6]的策略。这是实现计算机辅助设计基因回路的基础,并且用相似策略实现非模式原核生物——拟杆菌(一种肠道主要定殖菌)的基因回路的自动化设计[7]。然而,相同的策略却不能直接应用于真核生物,进而团队将Cello架构升级为Cello 2.0,以适应更多场景的应用。

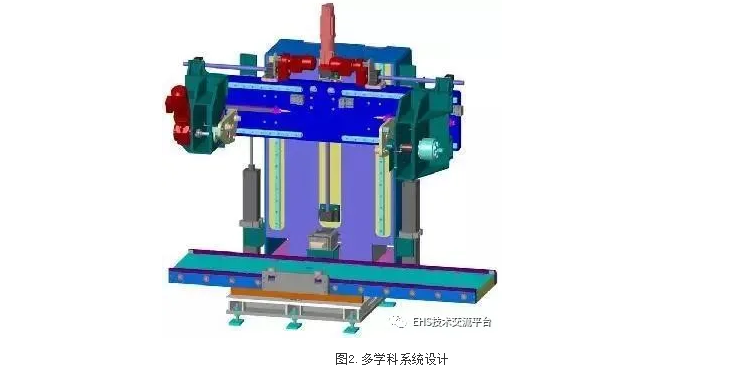

3.多学科系统设计

可以将机械、电气和自动化三个学科都引入一个系统的同一个界面中,用相应的电气和自动化对象增强机械模型,通过将机械、电气和自动化设计链接在一起,实现机电一体化对象的自动生成,消除接口和数据传输。在自动化设计器界面中可以看到机械设计的三维模型,电气设计的结果等,能够通过与机械工程并行启动来节省时间。在NX自动化设计器中有多个视角的导航器,方便用户查看不同学科的过程数据,例如功能导航器中的功能设计可以包括自动化数据,例如PLC代码块等;位置导航器让电气设计人员进行电气部件的参考指派,指定其位置;产品导航器也可用于构造其数据,查看所有购买的设备及元器件清单。该工具还可以预览集成到模型中的EPLAN 电气示意图信息。这三个方面允许通过拖放基于 IEC 81346 规范构建参考指定。另外,NX自动化设计器集成了自动化硬件和软件,并为自动化工程师提供自动化导航器,以便他们可以在博图中熟悉的结构中查看数据。数据交叉高亮显示使工程师能够有效地传达项目中的数据。所有学科都可以在同一重用库中存储和管理各自的数据。允许每个学科单独管理自己的数据又保持一致性,帮助各学科进一步协同。自动化设计器可以链接到自动化软件博图全局库。有了这个集成模型,电气工程师只需做自己的工作,并配有集成的自动化数据,即可完成自动化工作。参见图5.多学科系统设计。

4. 多学科系统设计的价值.

所有学科之间协作,提高了工程效率。用户可以同时查看同一个项目,并拥有所需的所有数据。从机电模板快速创建大部分电气和自动化设计,消除重复数据输入或传输,保持机械、电气和自动化工程之间的数据一致性。

安全风险分析

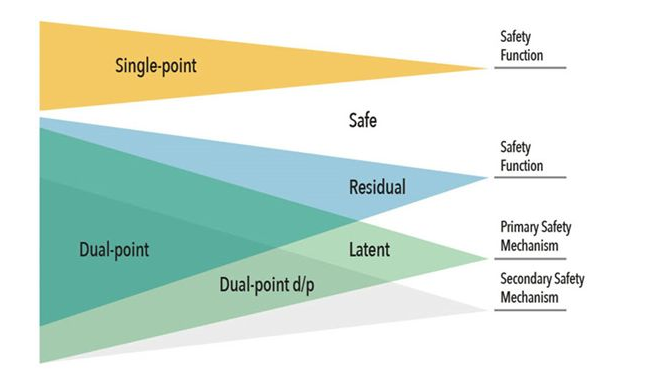

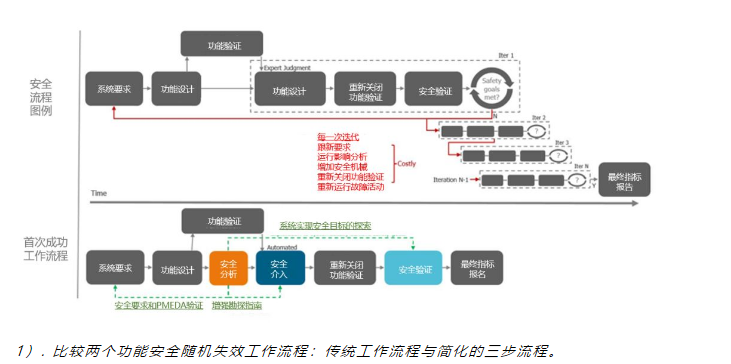

安全分析的目标是充分了解设计对随机硬件故障的敏感性,以及必须采取的步骤,以实现由更高级别的ASIL等级定义的安全指标。

我们采用了几种分析技术来确定与目标安全指标相关的设计安全性。结构检查是一种行之有效的方法,用于及时计算和验证在创建FMEDA过程中进行的FIT估计。

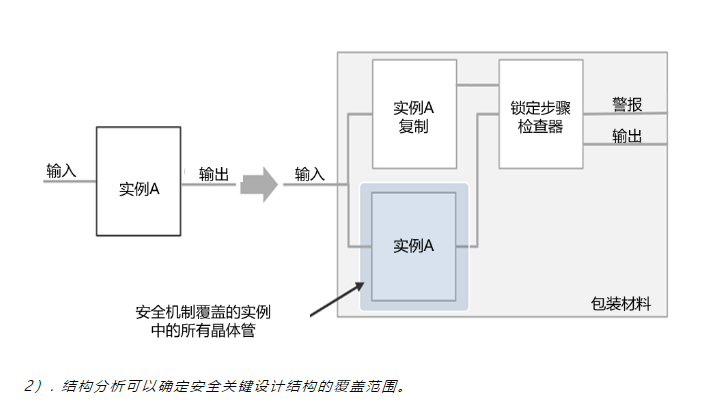

通过结构分析和影响分析,量化安全机制对随机硬件故障捕捉的有效性,实现了估计的诊断覆盖率(DC)。FIT和DC代替了原始的专家分析验证和FMEDA差距分析。

例如,将对包含模块备份的设计进行结构分析。然后,根据备份模块和相关检查程序覆盖的设计结构评估诊断覆盖率。计算的诊断覆盖率验证了从总体到具体的FMEDA诊断覆盖率评价(图2)。

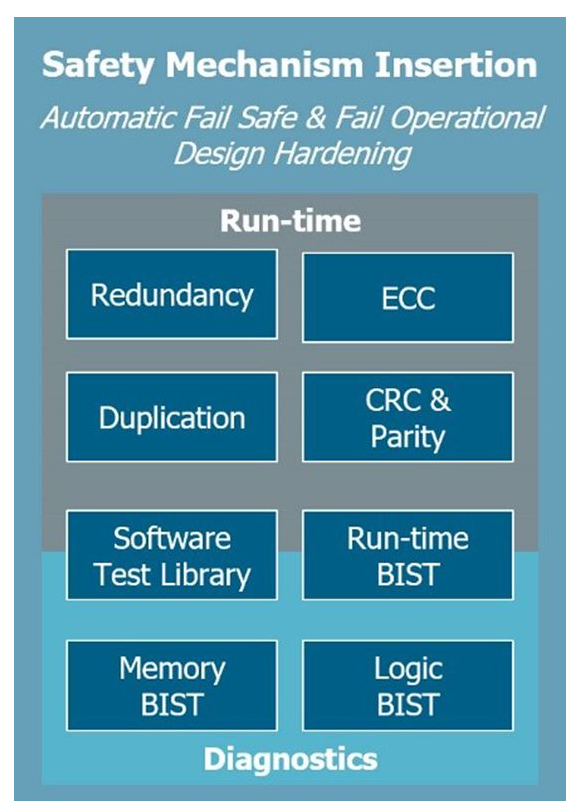

安全注入

安全机制具有多种优点,在检测随机硬件故障方面,每一种安全机制都具有其独特的的有效性。通常,人们会认为安全机制就是失效安全或失效运行。失效安全机制能够进行随机故障检测。失效运行机制能够纠正随机的硬件故障;因此,失效安全机制通常需要更高的资源利用率(电源、性能、面积),而且要满足最严格的安全目标(指定为ASIL D)。

· 允许对机器生成的代码进行安全增强,比如高阶的图形化设计。

· 端到端奇偶校验和循环冗余校验。

3).工程师可从上述一套硬件安全机制中选择

安全机制注入后,必须使原始设计和增强设计逻辑等效,以确保没有引入功能偏差。

安全验证

一旦故障缓解逻辑增强了设计,就必须通过故障注入证明该设计可以安全地避免硬件故障。故障注入的目标是对故障列表中的每个故障进行全面分类,并验证安全分析期间估计的诊断覆盖率指标。

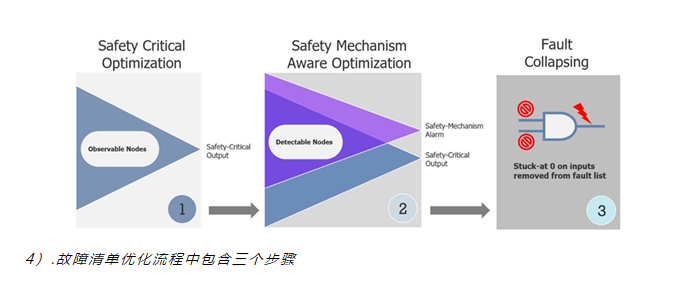

在第一部分中,采用在安全分析中使用的相同分析技术自动生成故障列表。故障列表一旦生成,一系列的故障优化工作可将故障列表减少到最小的问题集。第一个优化确定了安全关键影响锥中包含的逻辑,消除了不影响安全目标的逻辑(图4)。