广东某电厂“5.3”2机组361A阀阀盖泄漏事件报告

一、事件经过

2020年5月3日13:33,#2机组负荷362MW,汽水分离器压力17MPa,汽机房突发蒸汽泄漏声,经现场检查泄漏部位为 361A阀,因该泄漏处无法隔离,需紧急停炉处理。

15:10,#2机转速到0rpm。

19:19,#2炉汽水分离器压力降至0.75MPa,汽机检修人员现场确认为361A阀阀盖漏汽。

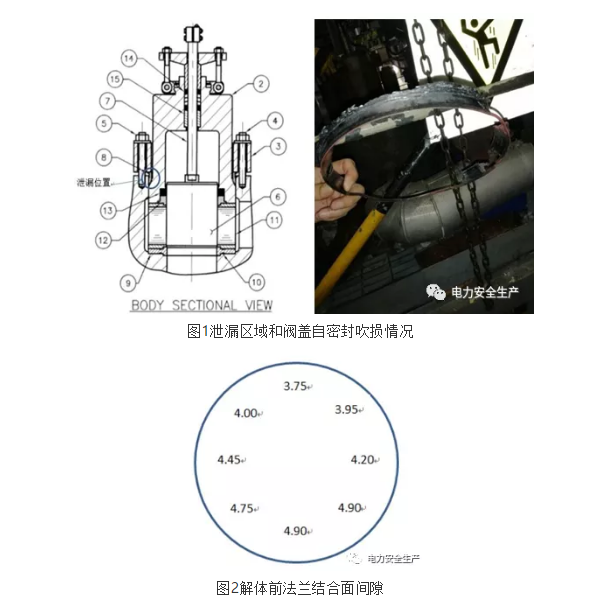

5月4日,汽机检修人员解体 361A阀检查发现阀盖自密封吹损(见图1),根据密封环残留部分形状和解体前法兰结合面间隙数据显示张口明显偏大(见图2),可以判断自密封环安装不平整,解体后发现自密封未能完全压进阀体腔室,部分密封填料挤压在压盖结合面,无法实现密封作用。

5月4日22:00,361A阀门金检未发现异常,阀门开始回装。

5月5日03:15,361A阀更换新的自密封,解体检修结束试运正常。

二、原因分析

1、361A阀安装工艺不合格,密封件尺寸存在偏差,填料未能完全压进阀体腔室,未安装自密封压紧环,导致密封失效是361A阀阀盖泄漏的直接原因。

2、项目负责人对阀盖密封件安装质量把关不严,对密封件安装工艺及要求不清楚;检修人员对安装中发现的问题存在侥幸心理,未及时反馈检修质量问题;现场安装质量验收不到位,未对检修数据进行认真校核,导致缺陷发生是本次事件的主要原因。

3、质量管理体系各级管理人员未按要求履职是本次事件的重要原因。

三、暴露问题

1、361A阀自密封件为金属压环配套楔形软密封环型式,4月份 B级检修期间更换为整体软密封型式,该密封件与原密封件存在尺寸偏差,在安装过程中不能顺利安装到位,采用门盖强力安装方式,使密封件受损,并未安装自密封压紧环,极大降低了密封件的可靠性。

2、设备管理人员对设备结构及部件作用认识不足,未对备件材质改型的可行性进行充分的论证评估。

3、检修队伍质量管理体系不健全,在明知可能产生严重后果的情况下,继续安装,未及时填写不符合报告单。

4、检修文件包工艺制定不合理,作业文件对阀盖密封安装要求规定不够具体。

5、检修过程质量及工艺管控不到位,现场密封件安装过程中,未及时发现密封填料安装不到位的隐患;现场安装质量验收不到位,未对检修数据进行认真校核。

6、物资采购不合理,部件改型后,未及时调整物资采购规格型号。

7、责任分部对现场检修情况把控不足,未及时掌握现场异常情况,管理缺失。

四、改进/预防措施

1、责任分部及承包商严格执行三级质量管理体系,切实做好质量管控。

2、重要设备或部件的换型改造,必须进行技术论证和评估。

3、备品备件的采购,需提供准确的型号规格参数,并严格执行验收,做到采购计划人员和验收人员分离,提高备件采购监管力度和强度。

4、重新梳理重要阀门检修工艺,完善技术要求,确保作业文件合理设置质检点。

5、加强重要系统、重要设备检修过程质量及工艺控制,严格执行签证点现场签证验收,确保两个质量体系的运作到位。

6、加强检修人员技术水平培训,提高现场检修技能,保证检修质量,强化规范化工作的意识,严格执行设备图纸、检修标准等技术文件。

7、人员变动及设备管辖分工后,及时进行所辖设备的技术质量交底。

8、强化工作负责人和项目负责人责任意识,有问题、有疑问要及时汇报。