HAZOP、LOPA和FMEA三种分析方法,如何做到信息共享?

危险与可操作性分析(HAZOP)是英国帝国化学工业公司针对化工装置而开发的一种危险性评价方法,既可以用于设计阶段,又适用于现有装置。其基本过程是不同背景的专家小组利用头脑风暴方式,以关键词为引导,寻找出系统中工艺过程的状态参数的变化,然后进一步分析偏差的原因、后果与措施。

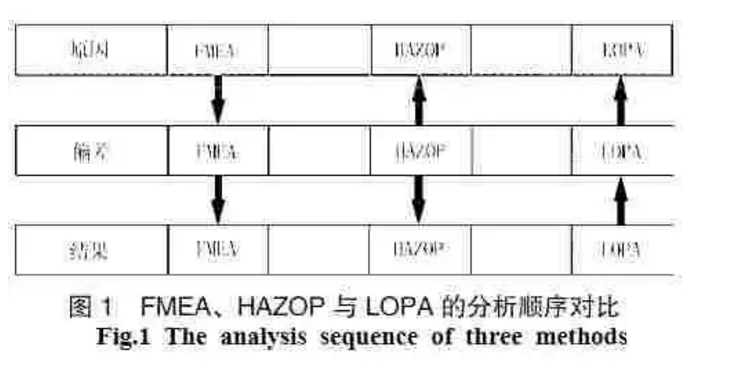

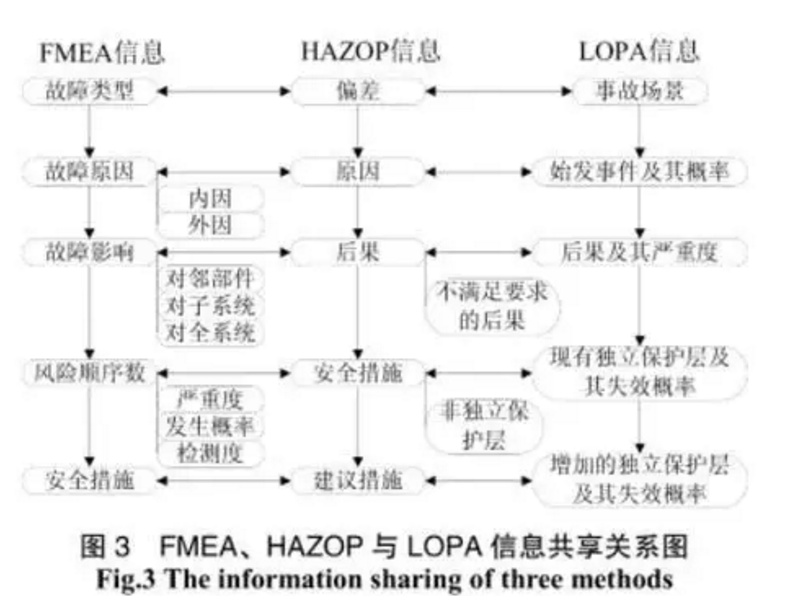

保护层分析法(LOPA)可看做是一种改进的事件树分析方法,是对HAZOP得出的结果做半定量深入分析。其目的在于量化场景的风险度,并检查安全措施是否能满足要求。总的而言,FMEA始于故障原因,HAZOP始于偏差,LOPA始于结果,由于分析顺序存在差异,故而在各分析阶段所需和所提供的信息就会有所互补。

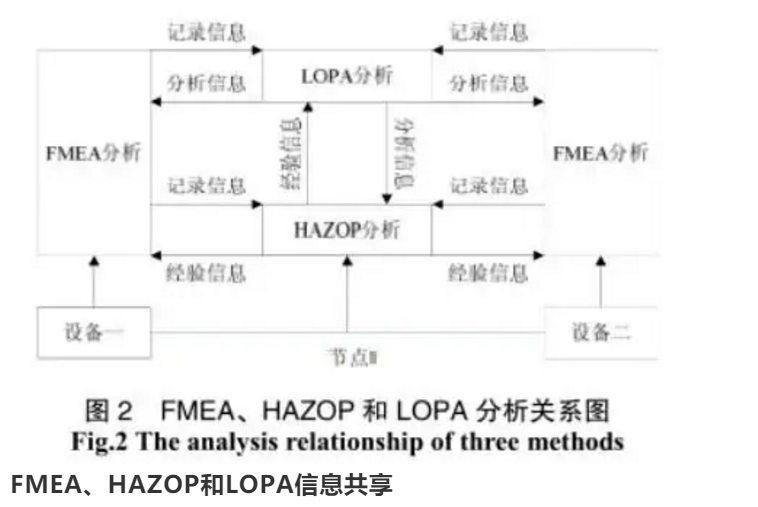

三种分析方法的关系

三种分析方法主要的关系是:运用FMEA对设备进行分析,并综合该设备运行历史记录,得到故障模式库等记录信息;运用HAZOP对设备之间节点进行分析,得到所有可能的偏差,原因,后果等经验信息;运用LOPA对前两者分析所得结果进行深入研究,得到分析信息。三种评价方法彼此之间提供着不同的信息,如下所示。

1、现象-原因-后果层面信息共享

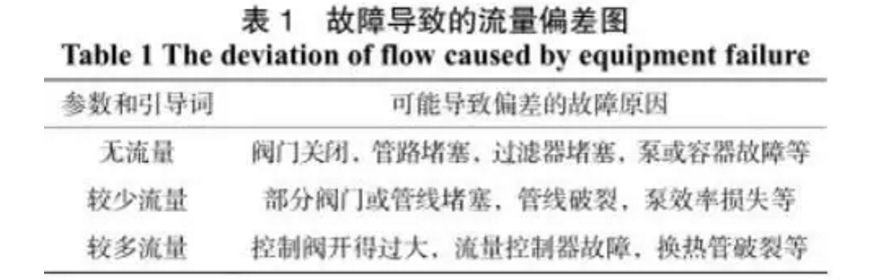

在石油化工企业中,设备故障是致使危险场景产生的一个主要因素。常见的设备故障有管路堵塞,管线破裂,阀门故障,泵故障,换热管破裂,容器故障等等。这些故障也是导致HAZOP分析中偏差产生的直接原因。以流量为例:

故障的产生原因可分为内因和外因,内因指的是产品固有可靠性方面的原因,例如产品本身设计缺陷、材质选用不当、安装有误等等。而故障外因是使用可靠性方面原因,如使用环境和使用条件。故障产生原因也是偏差产生的根本原因。充分了解故障产生的内因与外因,考察故障发生的机理能够将始发事件描述得更加详尽全面。在进行HAZOP分析时,考虑故障和偏差的关系能够更加准确全面的列举所有可能的偏差。在计算始发事件发生概率的时候,已有的设备故障历史记录和发生几率可以提供有力的数据。故障所带来的影响可能是对邻部件、对子系统和对整个系统,而在考察偏差所带来的后果时,由于分析角度不一样,所得的结果就和故障所带来的结果不一样,因此两者综合能使后果描述更加全面。两者分析所得到的结果恰是LOPA分析所需的素材,素材内容越详细,分析结果越准确。

2、安全措施层面信息共享

在现阶段的石油化工企业中,故障与偏差完全不产生是不可能的,因此列举并考察安全措施是三种方法结合非常重要的一个环节,也是信息共享的关键环节。在FMEA评价中,风险顺序数RPN(Risk Priority Number)是对失效模式的风险大小的综合评定,其值为故障严重度、发生度和难检度三者的乘积。故障严重度是指故障产生时对人员、设备等方面的影响程度,发生率是指故障发生的可能性,难检度是指故障发生时,现有的检测手段能将其准确检测出来的概率指标,,三者取值范围均为1~10,故RPN的取值范围是1~1000,其数值越大,存在的问题越严重。通常HAZOP分析在判断分析对象风险大小的时候是凭借参与者的经验,而风险顺序数则能定量准确的将系统内各个设备进行风险排序,这无疑给HAZOP提供了强有力的信息,从而将有限的人力物力资源,按照轻重缓急分配到各项目上去。LOPA是HAZOP分析的延续,主要是针对较复杂严重的节点。在确定这些节点的时候,风险顺序数同样能提供有力的信息。安全措施的最终目的在于降低RPN值,减小发生率,降低严重度,提高检测度都能减小RPN值,所以在制定安全措施的时候可以从这三个方面入手。例如定期检查可以减少发生率,增加更精确的流量计和压力计等可以提高检测度,设置抑爆装置能减轻严重度,从而降低损失。HAZOP分析在制定安全措施的时候,根据风险顺序表所提供的信息,若其中某项数值过高,则采取对应的措施。FMEA和HAZOP所制定的措施是否已足够安全?凭借经验判断是完全不够的。LOPA能够将这些措施半定量化分析,从而判断这些措施是否已经达到要求。LOPA分析所得能够丰富FMEA故障模式库和HAZOP案例。

三种评价方法信息共享的优点

(1)可使三种评价方法都能分析得更加全面到位;

(2)可为公司员工提供详细可靠的操作、维护和培训资料;

(3)通过信息共享后所提供的安全措施将更加可靠;

(4)对公司产品改进和创新提供有利信息。