10月24日某风电场17风电机组机舱着火事件分析报告

一、风电场简介

某风电场位于内蒙古自治区,安装33台1.5MW 风电机组,风电场总装机49.5MW。33台机组于2013年4月全部投产运行,2017年5月全部退出质保,目前由风电场自主运维管理。2019年9月,完成全部风电机组高电压穿越改造;2020年4月,完成风电机组消防改造;2020年9月,完成风电机组定检工作;2020年10月,开展了风电场秋检督查;2020年10月15日,现场人员对#17风电机组巡视检查;2020年10月24日16时30分远程对#17风电机组进行程序升级并重启PLC。

二、风电机组齿轮箱结构及工作原理

2020年10月24日19时51分某风电场#17风电机组发生着火事件。

经现场勘查发现:#17风电机组机舱严重烧损、叶片根部过火,其中一支叶片比较严重、顶端塔筒轻微过火。该机组为1.5MW双馈风电机组,机舱内有风冷式发电机、齿轮箱、电控柜等,变频器柜、开关柜等位于塔基平台。

三、事件经过

10月24日,天气晴,当日全场平均风速5.02m/s,未限电;220kV母线、1号主变、35kV母线、1号接地变、1号无功补偿装置均运行正常,35kV三条集电线路运行正常;33台风电机组运行正常。

16:30,风速3.85m/s,风电场值班人员远程刷新#17风电机组PLC控制程序,更新完毕后重启#17风电机组PLC,机组状态正常,处于待机状态。

16:32:30-16:39:59,机组启动运行。

16:39:59-19:23:58,风速较小,机组处于待机状态。

19:23:58,风速逐渐变大,机组启动并发电。

19:50,#17风电机组平均风速4.3m/s,瞬时风速6.8m/s,功率488kW。

19:51,远程集控中心值班人员监视发现某风电场#17风电机组报“主轴刹车

盘完全磨损”、“液压系统油位低报警状态持续了10秒”、“发电机碳刷磨损报警”故障,检查发现机组处于停机状态,随后电话通知现场值班长进行处理。

19:52,值班长在中控室查看#17风电机组故障信息和运行数据,进行初步故障判断和分析,并着手准备就地进行检查。

20:02,值班长在中控室查看#17风电机组运行数据,显示齿轮箱驱动端温度为-3011.72℃;20:07,齿轮箱非驱动端温度为-3277.7℃;其他运行数据暂未发现异常,随后值班长安排检修人员两人前往#17风电机组进行检查。

20:15,检修人员两人到达#17风电机组塔下进行检查,发现风电机组叶片处于顺桨位置,叶轮未转动,外部观察风电机组无异常情况,排除风电机组飞车隐患,随后两名检修人员返回升压站。

20:23,值班长在中控室监视风电机组运行状态,再次检查机舱通讯模块状态未发现异常,随后远程重启#17风电机组PLC,故障告警未消除。决定次日天亮再登塔检查处理。

22:32,风电场场长接到村民电话,告知附近有风电机组着火,风电场人员5人立即前往#17风电机组,并拨打119火警电话报警。

22:44,现场人员到场后确认风电机组机舱着火,随后将#17风电机组所在的312集电线路停电,在风电机组周围设置围栏,及时扑灭掉落地面的明火,防止事故扩大。

25日02:00,风电机组机舱明火熄灭,经初步观察发现:风电机组机舱外壳全部烧损,轮毂罩大部分烧损,机舱控制柜、齿轮箱、发电机、主轴以及其它辅助设备大面积过火,三支叶片中一支叶片叶根及后缘烧损,另外两支叶片叶根处轻微过火,塔基下风向有部分散落的燃烧物及灰烬等。

四、数据收集及分析

4.1 文件查阅

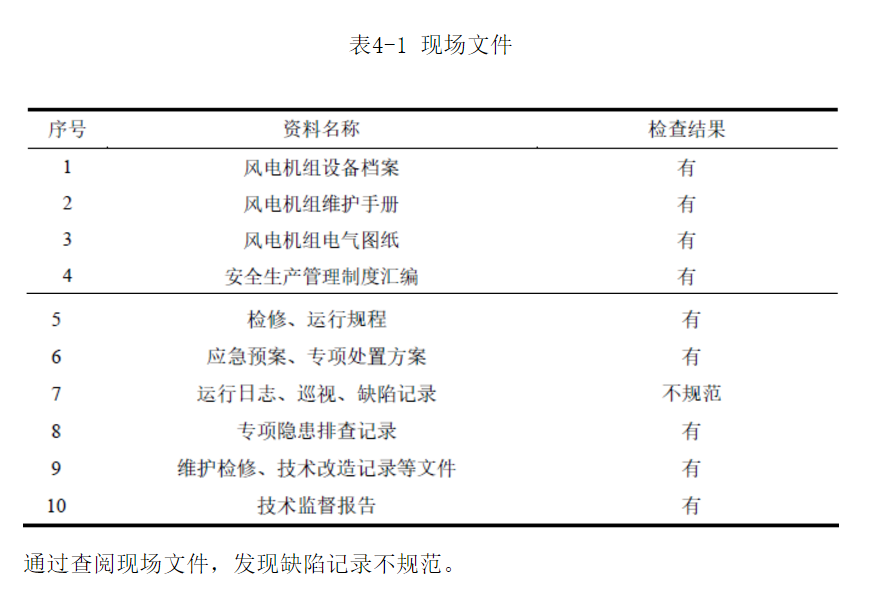

专家组查阅了风电场生产管理、技术文件、工作记录等资料,详见表1。

4.2 数据收集

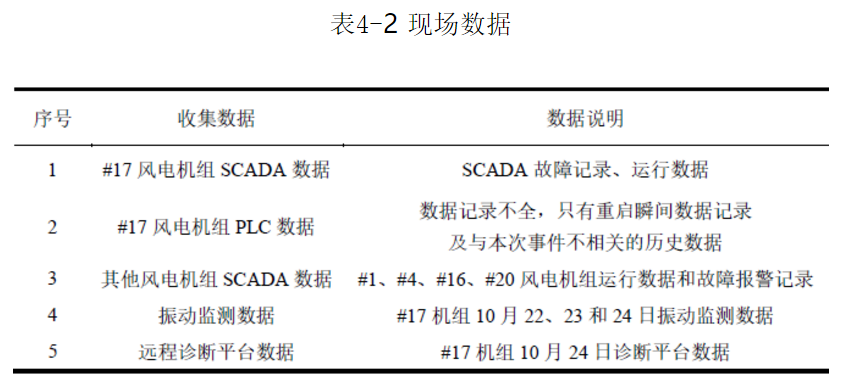

专家组收集了#17风电机组及邻近机组相关数据、振动监测数据和远程诊断平台数据详见表2。

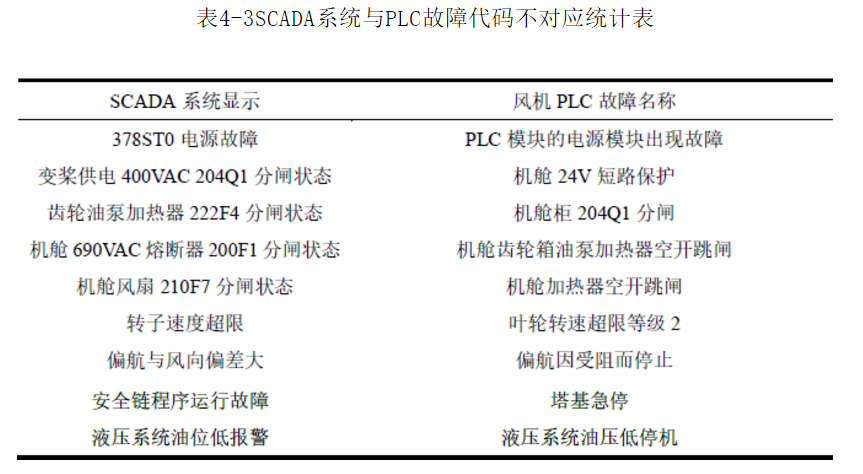

事故风电机组的PLC部分数据缺失,PLC存储卡记录最后时间为2019年8月9日,SCADA系统与PLC部分故障点表不对应,本次分析主要依靠SCADA所记录数据进行分析。

4.3 事件还原

10月24日16:30,值班人员远程刷新#17风电机组PLC控制器程序,并启动PLC,机组通讯数据中断,高速轴制动器抱闸。

16:31:47,机组中断数据恢复,处于待风状态,未启动。

16:32:30-16:39:59,机组启动运行。

16:39:59-19:23:58,风速较小,机组处于待机状态。

19:23:58,开始风速逐渐变大,机组启动并发电。

19:50,#17风电机组平均风速4.3m/s,瞬时风速6.8m/s,功率488kW。

19:51,风电机组SCADA系统先后报“378ST0电源故障”、“主轴刹车盘完全磨损”、“液压系统油温高报警”、“液压系统油位低报警状态持续了10秒”、“液压系统压力小报警”、“液压系统油位低报警”,具体如下:

19:51:46,报“378ST0电源故障”(B7SC02_02_017),显示机组顺桨停机、高速轴制动器刹车未投入。

19:51:48,报“液压系统油温高报警”(B7SC02_09_016)、“主轴刹车盘完全磨损”(B7SC02_07_003);

19:51:56,报“液压系统油位低报警状态持续了10秒”(B7SC02_09_014);

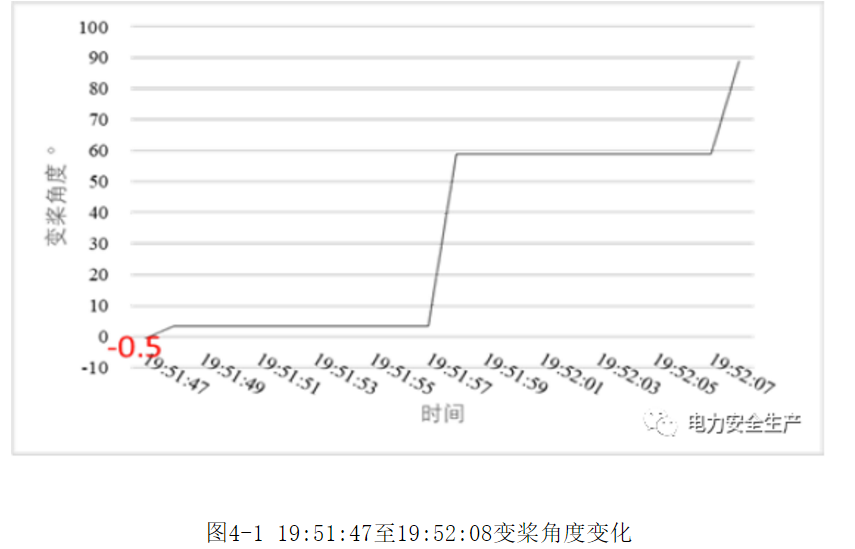

19:51:47-19:52:08,变桨角度1秒平均值由-0.5°变为88.98°,桨叶顺桨,如图4-1所示;

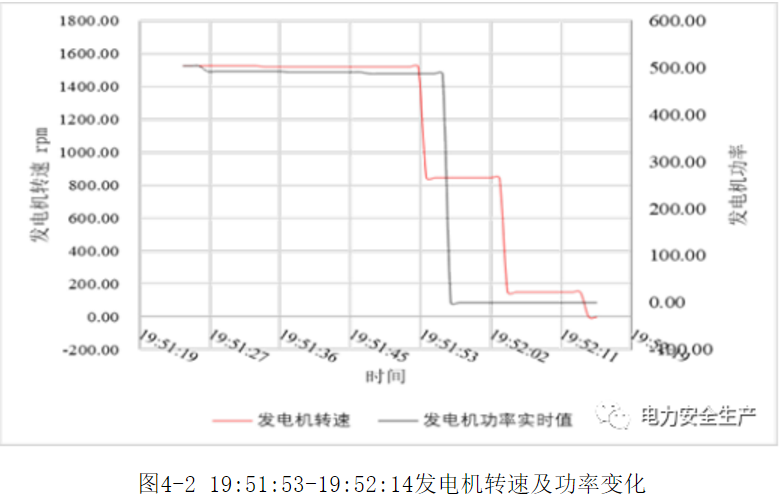

19:51:53-19:52:14,发电机功率实时值由488kW变为0、发电机转速由1520rpm变为0,机组由并网发电状态变为停机状态,如图4-2所示;

20:02:52,报“齿轮箱轴承DE端温度点故障”(B7SC02_02_058),“齿轮箱轴承DE端10分钟温度值小于-20℃”(B7SC02_02_058);

20:07:26,报“齿轮箱轴承NDE端温度点故障”(B7SC02_02_059),“齿轮轴承NDE端10分钟温度值小于-20℃(B7SC02_05_036);

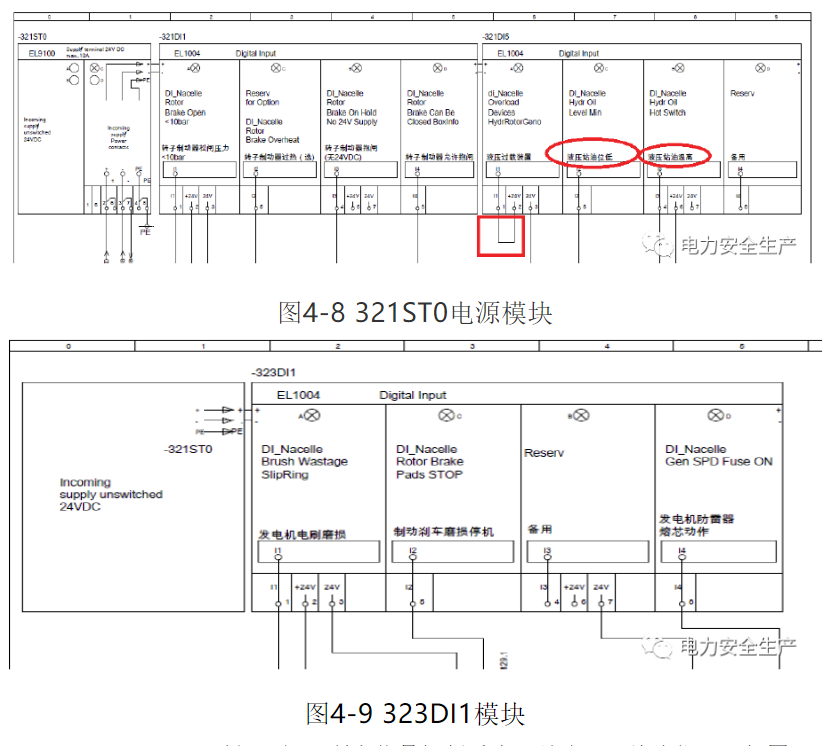

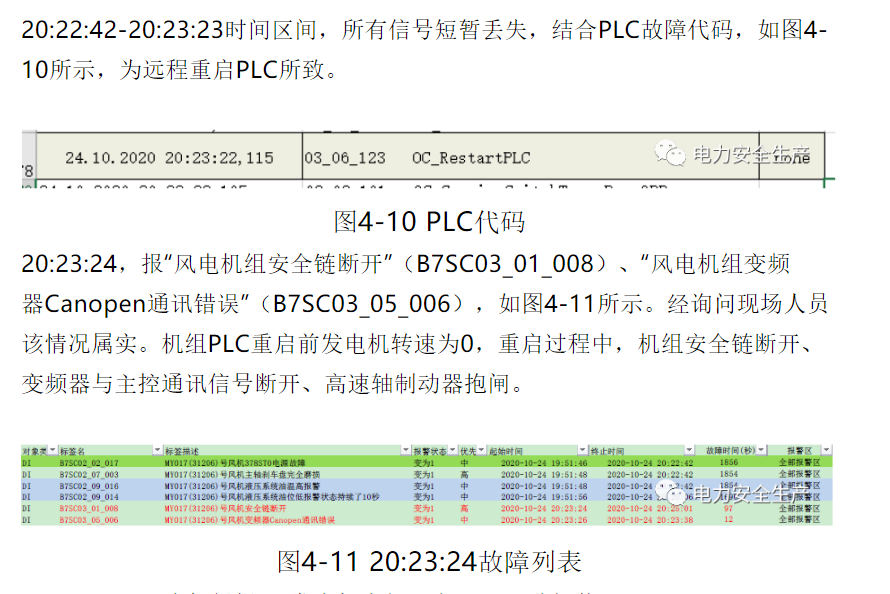

20:23,值班长在中控室远程重启#17风电机组PLC;

20:23:24-20:23:26,报“风电机组安全链断开”(B7SC03_01_008)、“变频器Canopen通讯错误”(B7SC03_05_006)、“主回路断路器因故障跳闸”(B7SC03_05_027);

22:34:23,报“363ST0或388ST0电源故障”(B7SC02_02_014);

22:36:44,报“机舱柜温度>55℃”(B7SC02_02_011);

22:37:16-22:37:18,报出变桨通讯故障、风电机组与PCH通讯故障、变频器Canopen通讯错误;

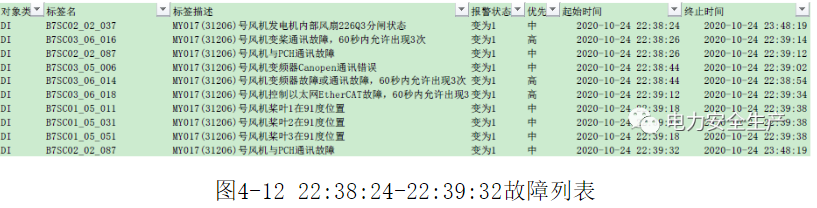

22:38:24,报“发电机内部风扇226Q3分闸状态”(B7SC02_02_037);

22:46:11后,机舱运行数据无变化;

23:48:19,SCADA历史数据全部中断。

4.4 事件分析

基于SCADA故障报警信息、运行数据、现场查勘及远程诊断平台数据,具体分析如下:

4.4.1 机组运行、故障代码及逻辑分析

10月24日16:29:35,现场人员在中控室远程对风电机组PLC进行程序升级,并远程重启PLC,机组通讯中断,高速轴制动器抱闸,16:30:18,机组中断数据陆续恢复,16:31:47,机组中断数据全部恢复。

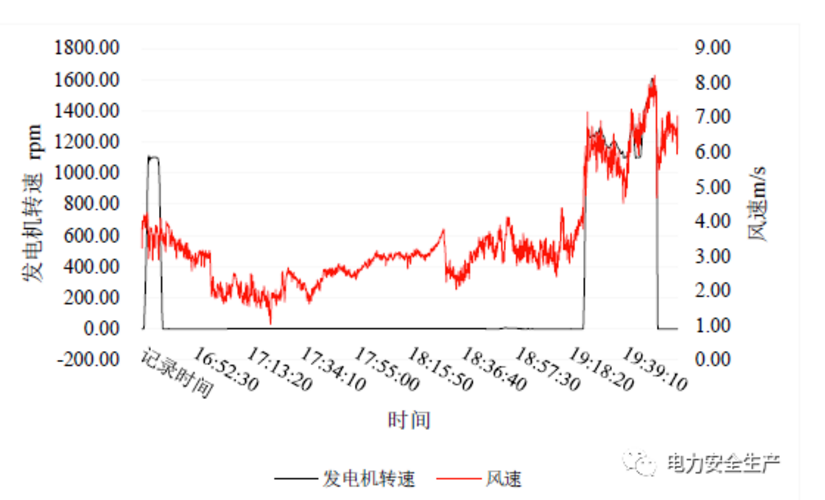

16:32:30-16:39:59,机组转速由0.4rpm先升高至1100rpm(16:34:44-16:38:29并网发电,持续3分40秒)后降低至0,期间风速3m/s左右。16:38:30-19:23:58,机组为待机状态,未启动。19:23:58开始风速逐渐变大,机组启动并发电。各时间段风速和转速曲线如图4-3。

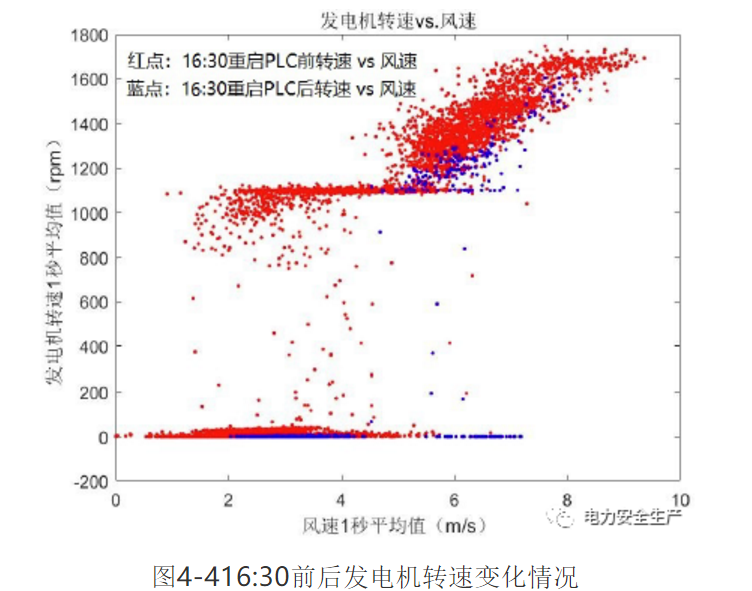

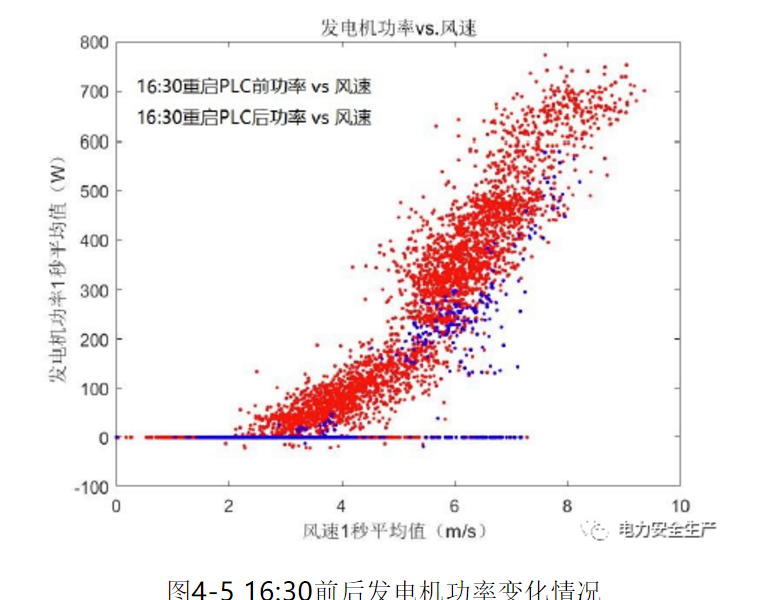

后查看并分析该风电机组在16时30分前后风速、发电机转速、发电机功率数据,发现16时30分以后在相同风速下,发电机转速和功率都略低于16时30分以前值,说明传动系统有异常摩擦或卡涩导致发电机转速和功率较正常数值低。如图4-4、图4-5所示。

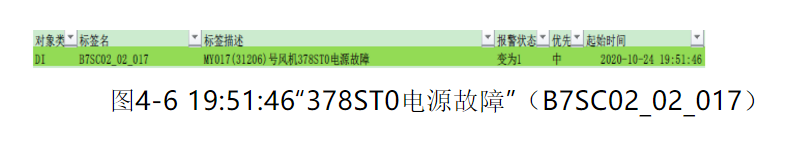

19:51:46,机组报出“378ST0电源故障”(B7SC02_02_017),经现场实验验证,SCADA系统与PLC部分故障点表不对应,该时刻实际故障为“PLC模块的电源模块出现故障(用于液压主轴刹车)”(SC02_02_016),如图4-6所示。

经核对SCADA系统与PLC控制故障点表,发现有9个故障代码不对应,如表4-3所示。

后经现场测试,“378ST0电源故障”为“PLC模块的电源模块出现故障(用于液压主轴刹车)”(SC02_02_016),如图4-7所示。

19:51:48,机组报出“主轴刹车盘完全磨损故障”(B7SC02_07_003)、“液压系统油温高报警”(B7SC02_09_016)。

19:51:56,机组报出“液压系统油位低报警状态持续了10秒”(B7SC02_09_014)

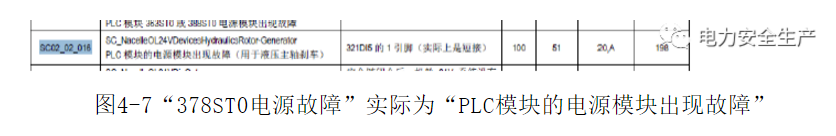

查阅“MY1.5Se电控系统原理图”,321ST0电源模块给321DI1、321DI5、323DI1模块供电,处于同一24V供电回路,如图4-8、图4-9所示。其中,321DI5的11口为321ST0电源模块供电24V是否正常的检测回路,当供电电压低于预定电压(19V)时,首先报出“PLC模块的电源模块出现故障”(SC02_02_016),并发报出“主轴刹车盘完全磨损故障”(B7SC02_07_003)、“风电机组液压系统油温高报警”(B7SC02_09_016)、“液压系统油位低报警状态持续了10秒”(B7SC02_09_014)、“发电机碳刷磨损报警”(B7SC02_08_006);后经现场验证与实际相符,由此判断引起故障原因可能为:321ST0模块故障或回路发生短路故障。

19:51:50-19:52:16,机组故障停机,发电机转速从1520rpm降到0。

22:38:24,风电机组报出“发电机内部风扇226Q3分闸状态”(B7SC02_02_037)等故障,如图4-12所示。数据显示发电机内部风扇未启动,说明此时机舱柜内发电机内部风扇保护空开信号回路或故障检测模块出现故障,其他故障原因类似,说明因火势扩大至机舱柜内导致模块等电气元件及回路电缆烧损。

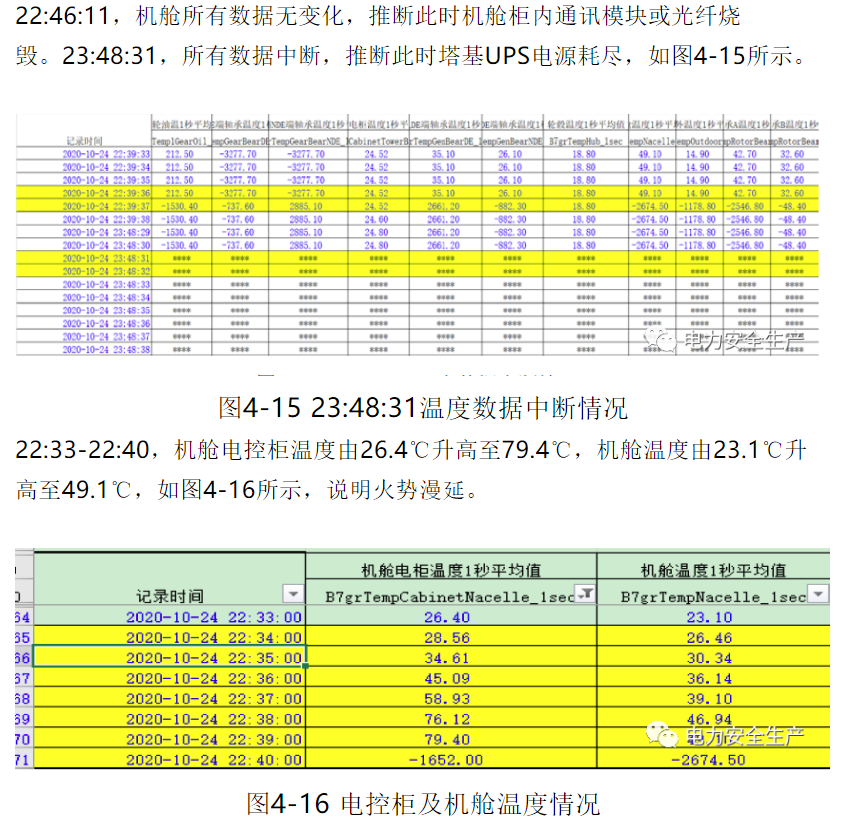

22:46:11,机舱所有数据无变化,推断此时机舱柜内通讯模块或光纤烧毁。

23:48:31,所有数据中断,推测此时塔基PLC失电(UPS电源耗尽)。

由以上分析可知:从故障发生到通讯中断,未见电气主回路故障,由电气主回路故障引发火灾可能性较小。

4.4.2 温度数据分析

10月24日19:23:58,机组开机,相关温度值缓慢上升。

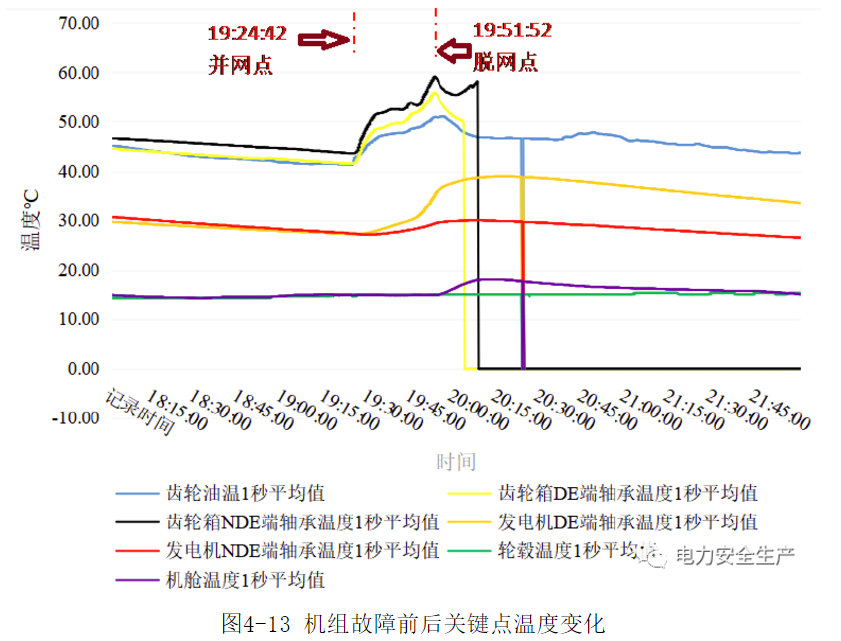

20:02:53,“齿轮箱DE端轴承温度1秒平均值”由49℃变为-3277,20:07:31,“齿轮箱NDE端轴承温度1秒平均值”由56℃变为-3277,如图4-13所示,判断该温度测量回路短路。

齿轮箱DE端轴承、NDE端轴承PT100位于齿轮箱高速轴附近,其测量回路经过高速轴刹车附近。

22:37:31-22:38:22,“齿轮油温1秒平均值”由47.3℃逐渐上升至212℃,判断此时齿轮箱油温PT100附近有明火,火势逐渐扩大。22:39:37,“齿轮油温1秒平均值”变为-1530℃,说明测量回路线缆烧损,发生短路;“发电机DE端轴承温度1秒平均值”由35℃变为2661℃,说明测量回路线缆烧损,发生断路或接地。

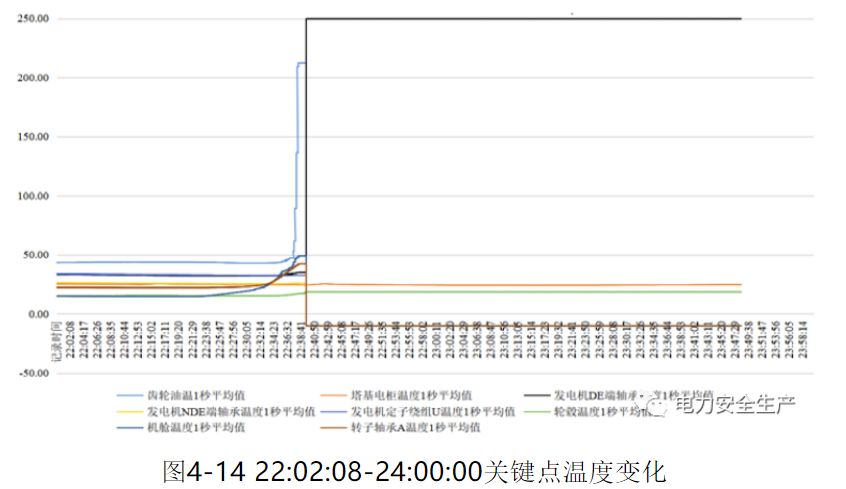

22:39:37,除“塔基电柜温度1秒平均值”和“轮毂温度1秒平均值”外,其它温度测点均发生突变,如图4-14所示,说明此时信号电缆簇受损导致短路或断路。

由以上分析可知:起火位置位于齿轮箱高速端附近(齿轮箱驱动端/非驱动端轴承PT100、齿轮箱油温PT100、制动器磨损反馈回路均在齿轮箱高速端制动器附近),机舱控制柜内起火可能性较小。

4.4.3 现场查勘分析

通过对着火风电机组的查勘:高速轴刹车盘主动侧有明显的异常摩擦痕迹,存在大量磨痕,痕迹较深,有金属熔融物,制动器主动侧刹车片厚度为21.9-23.4mm(中间为21.9mm,两侧为23.4mm);被动侧轻微磨损,刹车片厚度为23.7-24.8mm,新刹车片厚度为25mm,如图4-17所示。

高速轴主动侧刹车片距离刹车盘间隙较小,中间部位间隙为0,两侧为0.2mm,如图4-18所示,观察现场摩擦痕迹,说明刹车盘与制动器主动侧刹车片发生异常摩擦。

高速轴主动侧刹车片弯曲、磨损严重,液压缸活塞未完全回位,突出2.7mm(正常刹车时活塞最大行程突出4mm,完全回位时活塞突出0mm),后在制动器拆卸过程中,因制动器活塞卡涩取出时力矩较大,取出后检查未见活塞和液压缸有明显划痕,液压缸下部有轻微摩擦痕迹,活塞表面有橡胶材料粘接如图4-19所示。

发电机定子绕组端部绝缘未损坏,发电机冷却器尾端冷却管上部已融化、下部完好(该管材料为铝合金,其熔点在660℃),说明热源来自顶部,而非发电机内部,如图4-21所示。

4.4.4 新能源远程诊断平台分析

1. 诊断平台停机监测结果

新能源远程诊断平台于10月24日20:00监测到该台机组处于停机状态,与SCADA报警时间基本一致。如图4-22、4-23所示。

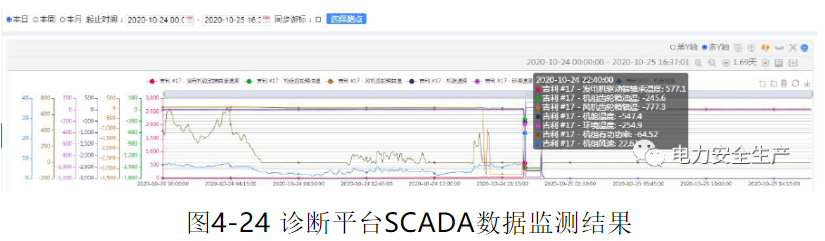

2. 诊断平台SCADA数据监测结果

机舱温度、环境温度、齿轮箱油温等参数于10月24日22:40分明显超出合理范围,机组测量回路发生短路或断路,与现场实际情况一致。如图4-24所示。

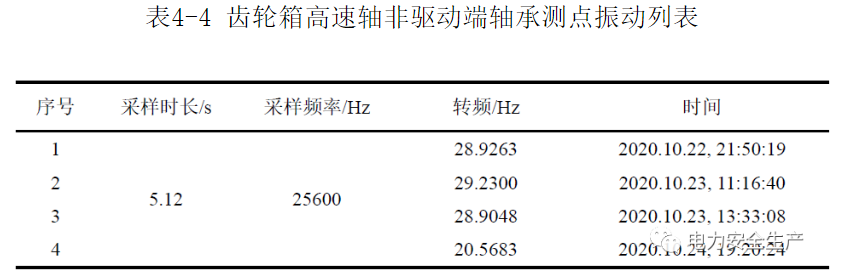

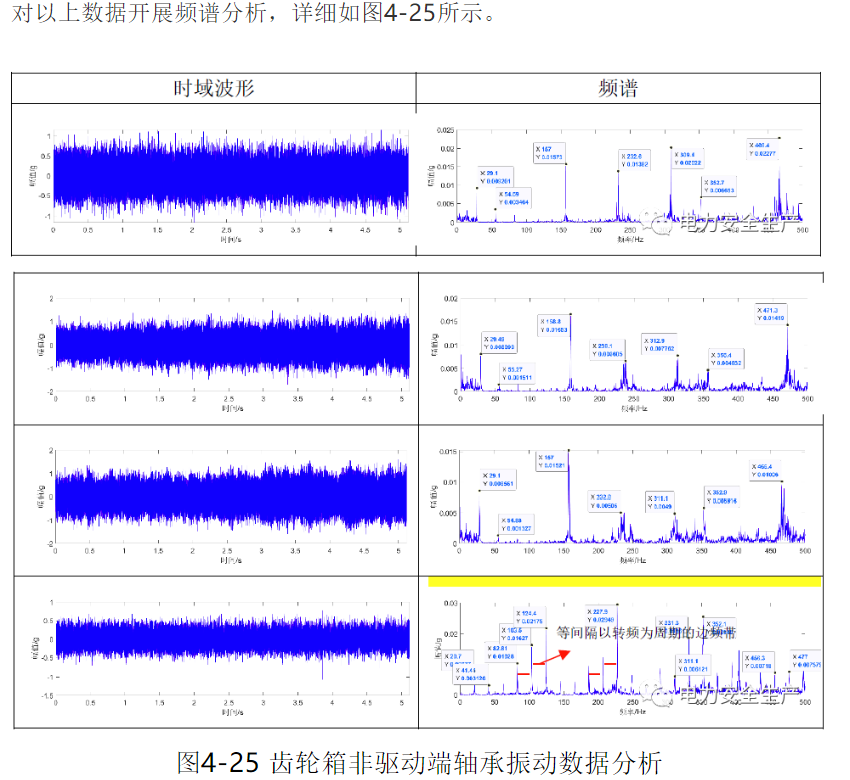

3. 诊断平台振动数据分析结果

查看振动分析结果,10月份未发生振动报警事件。调取10月22日-24日齿轮箱高速轴非驱动端轴承测点4组振动原始数据,详细如下表所示。

从频谱中可以发现,10月22-23日数据未见以转频为间隔的边频带,10月24日19:20频谱数据中存在大量等间隔的边频带,说明齿轮箱高速轴存在以发电机转频为周期的冲击或磨损成分。

4.4.5 消防装置灭火情况分析

风电机组安装自动消防系统,在温度达到设定值(消防装置感温探头温度达到95±5℃,或热敏线温度达到170℃)时,消防装置会触发,触发报警反馈采用常开节点,当消防装置触发后常开节点闭合,报警信号传输到PLC及SCADA系统。

结合运行数据查询和现场勘查情况,消防装置报警信号未接入SCADA系统,导致SCADA系统无法及时报警。根据以上分析推测,起火点在齿轮箱高速端附近,消防装置热敏线布置在高速轴刹车最顶端和高速轴刹车下端电缆槽内,开始火势较小,感温探头和热敏线附近温度不足以触发消防装置,后火势变大后,消防装置触发,但已不能将火势完全扑灭。

4.4.6 现场实验

(1)液压油、齿轮油点燃实验

经实验,动力电缆、金属铁板上喷洒液压油、齿轮油后,用明火无法点燃;齿轮油、液压油无法直接点燃;在抹布、捆绑的蛇皮管线缆、灭火毯上喷洒液压油、齿轮油、或者二者混合液,见明火后即刻点燃。

(2)电气故障实验

选取正常运行的#4风电机组,通过切断如下模块电源,查看SCADA系统所报故障及是否触发高速轴制动器抱闸。

1)断开机舱控制柜内321DI5模块1脚,SCADA系统报“风机378ST0电源故障”(B7SC02_02_017),与#17风电机组故障时报警信号代码相同,高速轴刹车未抱闸。

2)断开321ST0模块2脚,SCADA系统报“液压系统油温高”(B7SC02_09_016)、“主轴刹车盘完全磨损”(B7SC02_07_003)、“378ST0电源故障”(B7SC02_02_017)、“液压系统油位低报警”(B7SC02_09_013)、“发电机碳刷磨损报警”(B7SC02_08_006)、“风机液压系统油位低报警状态持续了10秒”(B7SC02_09_014),与#17风电机组故障时报警信号代码相同,高速轴刹车未抱闸。

3)断开378ST0模块2脚,SCADA系统报“400VAC204Q1分闸状态”(B7SC02_02_018);

4)断开388ST0模块2脚,SCADA系统报“363ST0或388ST0电源故障”(B7SC02_02_014)、“安全链断开”(B7SC03_01_008)、“桨叶在91度位置”(B7SC02_05_011),现场检查高速轴刹车抱闸,SCADA系统未见抱闸报警信号。

经实验确认,断开321ST0模块电源,SCADA系统所报故障与#17风电机组故障时所发故障信号一致。现场检查高速轴制动器未触发抱闸。

(3)#17风电机组PLC存储卡实验

查看#17风电机组存储卡“Statuscode”文件夹,文件夹内文本数量为1000个。

1)将原#17风电机组PLC与存储卡同时安装在#27机组上运行,存储卡无法存储数据。将#17风电机组存储卡“Statuscode”文件夹中文本删除2个,在#27机组上运行后可记录当日数据。

2)排查风电场所有风电机组,发现有28台机组PLC存储卡存储文件数量为1000个,已不能更新数据,其他5台机组PLC存储卡文件数量未达到1000个,可正常存储数据。

说明风电机组PLC存储卡最多允许存储1000个文件。

(4)PLC重启后SCADA系统是否报出“安全链断开”实验

1)将#3风电机组PLC重启待系统恢复1s,先报出“安全链断开”故障,后进行复位操作,故障消除;

2)将#3风电机组PLC重启后立即进行复位操作,未报出“安全链断开”故障。

说明重启风电机组PLC后经复位操作后可阻断PLC向SCADA系统传送“安全链断开”故障记录,与#17风电机组记录一致。

4.4.7 综合分析

综上分析,可判断此次着火原因由刹车片与刹车盘异常摩擦引起,可以排除制动器异常频繁抱闸、电气短路等原因。结合现场实际情况,导致异常摩擦的原因为制动器活塞未正常回位,造成刹车片与刹车盘发生侧摩,引起着火。

高速轴制动器主动侧液压缸活塞未正常回位的可能原因有:回位弹簧弹力不足、液压缸密封圈老化破损卡涩、液压油存在杂质导致卡涩、液压缸或活塞存在质量问题导致变形卡涩、泄压阀未正常打开液压缸未完全泄压等。现场检查发现回位弹簧外观正常,螺栓未见松动,后拆卸制动器活塞时因卡涩严重,无法取出,液压缸或活塞未见明显损伤和变形。由于液压缸及周围相关附件严重烧损,具体制动器活塞未正常回位的原因已无法确定。

五、分析结论

10月24日16:30,风电场现场工作人员远程进行PLC重启,安全链动作,制动器抱闸,16:32:30-16:39:59、19:23:58-19:51:46期间风速变大,风机启动运行。由于制动器动作后液压缸活塞未正常回位,导致制动器主动侧刹车片与刹车盘侧摩共35分钟,高温产生火花和熔融物,引燃制动器下部易燃物(推测为下部的灭火毯上面有油污),引起着火。着火后烧损制动器附近齿轮箱轴承温度、刹车盘磨损等信号线缆而发生短路或接地,触发故障及报警信号,机组停机。后火势逐渐漫延,最终烧毁机舱。

六、暴露问题

(1)落实上级公司要求不到位。集团公司要求对风电机组故障进行分级、分类管理,在发生影响风电机组安全的故障后,严禁远程复位重启,必须立即就地登塔检查处理,本次风电机组故障发生后尝试远程重启风机,也未及时登塔检查。

(2)安全意识淡薄,安全责任不落实。对历次风电设备事故教训汲取不够深刻,设备出现明显异常时没有引起足够重视,存在侥幸心理,未及时汇报和妥善处置,人员责任心和技能水平有待提高。

(3)缺陷管理不规范,缺陷长期不消除、风机长期带病运行。一是缺陷处理不及时、不彻底,如#17机组2020年多次发生液压系统压力低、齿轮箱油温高故障,但未及时处理;二是未按制度要求定期对频繁发生的缺陷进行认真分析;三是缺陷记录不规范,#17机组2020年发生多次故障停机,只记录1月16日和10月24日两条缺陷。

(4)风电机组定检管理不到位。一是检修前未对风机运行情况进行认真分析,检修作业文件包修前分析中显示“设备运行正常”;二是检修质量不高,检修后仍频繁报齿轮箱油温高等故障,修后不久发生事故。

(5)隐患排查流于形式。一是2020年4月27日、6月30日、8月22日开展三次专项隐患检查,检查结果均为“液压系统各部件完好,无渗漏”;二是2020年1-10月份每月对#17风电机组进行巡视检查,未发现液压系统和齿轮箱油冷系统存在异常。风电机组SCADA系统9条故障代码与PLC故障代码不一致、机组状态信号不能发送到SCADA系统保存等隐患也未及时发现。

(6)设备技术改造和异动管理不到位。开展风电机组消防装置改造工作,技术协议要求将报警信号接入风电机组监控系统,实际未接入,监管和验收存在不到位现象;未按集团公司风机消防装置配置技术措施要求,在机舱配置点型感烟火灾探测器;进行风电机组程序优化升级,修改控制参数,未按要求履行异动审批手续,也未开展相关验收工作。

(7)两票三制执行不严。进行程序升级前未办理工作票,存在无票作业情况。机组PLC存储卡未定期进行检查清理,长时间不能正常存储数据,也未及时拷贝数据,设备定期检查试验工作不到位。

(8)技术监督工作不到位。风机长期存在缺陷和隐患,风电机、热工、化学等有关专业的监督未有效发挥作用。

(9)生产制度规程不完善,习惯性违章严重。一是制度规程不完善,缺乏指导性,且未及时修编,集团公司和区域公司相关要求未纳入制度规程。二是不严格执行制度规程,违章作业严重。

七、防范措施

(1)立即开展风电机组着火安全隐患专项排查治理。重点检查风电机组高速轴刹车片、刹车盘或刹车防护罩是否存在因设计安装不合理导致的异常摩擦情况,刹车防护罩是否采用耐高温材料,高速轴刹车周围电缆、油管等可燃物是否采取有效防火措施,检查刹车盘和制动器刹车片间隙是否符合规程要求,制动器刹车片是否存在偏摩情况以及螺栓松动或弹簧弹力不足现象,制动器刹车片固定是否牢固,检查液压缸活塞是否有卡涩现象,检查液压系统高速轴刹车电磁阀是否动作可靠、蓄能器压力是否足够。检查液压系统、齿轮箱油冷系统是否存在渗漏油情况,机舱内油污是否及时清理。

(2)加强运行管理。集控中心要全面履行运行职责,进一步完善运行相关规程制度,规范运行工作,监视内容跟现场保持一致,严格风机复位管理;远程运行监控或将监控权限移交现场后,运行人员要认真监视设备运行状态,做好风机运行数据分析工作,及时发现设备异常,及时通知现场维护人员处理;加强运行监视手段,研究布置机舱视频监视系统,实时掌握风机运行情况。

(3)加强缺陷管理。进一步梳理风电机组故障等级,高度重视并认真对待风电机组SCADA系统报出的每一个故障和报警,发现有影响风电机组安全的故障或频繁发生的故障,严禁远程复位重启,要及时就地检查处理;及时分析查找根本原因,及时采取有效措施,杜绝发生因处理不及时、不正确导致的故障扩大;强化缺陷闭环管理,严格执行缺陷管理制度,杜绝缺陷长期不消除、风机长期带病运行情况的发生。

(4)加强定期维护管理。高度重视设备定期维护工作,严格按照规范要求对设备进行维护保养,做好定期加注油脂、清理集电环碳粉、清理机舱内油污等工作,定期检查液压系统和高速轴刹车有无异常、风电机组PLC、SCADA系统数据是否正常存储,确保维护工作到位。

(5)加强定检管理。要严格定检项目管理,修前全面检查风机存在的缺陷和隐患,科学合理制定定检项目计划,加强过程管理和质量验收,确保项目按计划完成,修后风机能安全稳定运行,做到“应修必修、修必修好”。

(6)加强设备异动管理。对设备控制和保护系统定值或参数等进行修改时,必须按规定履行异动审批手续。

(7)加强技术监督管理。做好风电机、热工、化学等专业定期巡查、现场检查、试验检测等工作,加强专业人员培训,充分发挥技术监督对安全生产的保驾护航作用。

(8)完善制动器刹车温度保护功能,增加制动器刹车片温度测点或热敏开关。梳理对照PLC、SCADA系统、远程集控数据信号点表,确保PLC、SCADA系统、远程集控信号一致,PLC数据信号能及时传输到SCADA系统和远程集控中心并保存。

(9)进一步深入系统研究风电机组防止火灾的措施。一是消防装置改造完成后要尽快组织有资质的第三方机构进行验收,检验各项功能是否符合要求,消防装置触发后是否能报警停机,及时将报警信号接入风电机组SCADA系统和远程集控中心。二是加强着火源头治理,重点针对并网回路、变频柜、控制柜、刹车系统等部位进行治理,控制消除着火隐患;三是加强机舱火灾监测预警功能和停机保护完善工作,要侧重于以预防为主的智能化消防系统应用,采取安装摄像头、感烟探头、完善消防装置动作报警功能等措施,实现机舱着火情况和消防装置动作情况的远方实时监控。

(10)继续完善远程诊断平台功能,将风电机组安全链动作报警信号接入平台,增加温度趋势等异常预警功能,及时诊断发现设备异常并预警,及时通知现场人员检查处理。

(11)严格执行两票三制,进一步修编完善安全生产相关管理制度规程,重点完善运行和检修规程,巡检和缺陷管理等制度,强化制度落实,杜绝违章作业,不断夯实管理基础。

(12)深刻汲取本次事件及历次风机火灾事件教训。举一反三,认真梳理设备本身和管理方面存在的问题,对发现的问题及时进行整改,采取有效防范措施,加强管理,坚决杜绝类似事件发生。